|

|

|

|||

|

|

|

|

|

|

1.

2.

TRAVAIL OUVRIER

2.1. Travail posté

sur la «laser» :

Durant

la semaine 22, on m’a permis de travailler sur le poste Mazak Laser. Cette

machine est une découpeuse qui fonctionne sur le principe de la découpe au

laser.

Durant

la semaine 22, on m’a permis de travailler sur le poste Mazak Laser. Cette

machine est une découpeuse qui fonctionne sur le principe de la découpe au

laser.

D’une structure particulièrement compacte, cette machine est, pour l’entreprise une des plus flexible et polyvalente. Elle est adaptée à la production de pièces à l’unité et/ou en grande série.

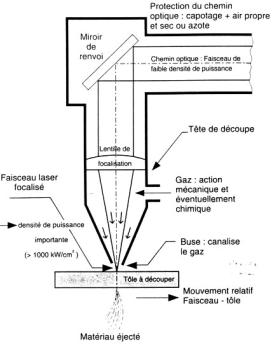

Principe du laser :

Le coupage laser est une des plus anciennes et, à ce jour, la

principale application des lasers de forte puissance. Le but est d’obtenir une

énergie suffisamment concentrée et puissante  pour découper. On utilise la lumière émise

par le Laser dont les caractéristiques utilisables de monochromaticité et de

faible divergence sont spectaculaires. L’amplification sera obtenue en

réinjectant une partie de la lumière émise par le dit laser dans le milieu

émetteur excité. En passant dans celui-ci, la lumière s’amplifie par émission

stimulée. L’amplificateur ou «résonateur optique» est constitué d’un miroir

réfléchissant 100% l’énergie et d’un deuxième miroir laissant passer une partie

de l’énergie qui constituera le faisceau laser : « l’outil de

travail ». Le faisceau ainsi obtenu est focalisé à l’aide d’une lentille

faisant de ce dernier un procédé de découpe à haute densité de puissance.

pour découper. On utilise la lumière émise

par le Laser dont les caractéristiques utilisables de monochromaticité et de

faible divergence sont spectaculaires. L’amplification sera obtenue en

réinjectant une partie de la lumière émise par le dit laser dans le milieu

émetteur excité. En passant dans celui-ci, la lumière s’amplifie par émission

stimulée. L’amplificateur ou «résonateur optique» est constitué d’un miroir

réfléchissant 100% l’énergie et d’un deuxième miroir laissant passer une partie

de l’énergie qui constituera le faisceau laser : « l’outil de

travail ». Le faisceau ainsi obtenu est focalisé à l’aide d’une lentille

faisant de ce dernier un procédé de découpe à haute densité de puissance.

Utilité du gaz :

Le gaz, dont le rôle est d’accroître les performances de découpe a deux actions :

- Tout d’abord chimique : en effet le gaz réagit avec le matériau à découper ; l’exemple le plus connu est l’utilisation de l’oxygène pour la découpe des aciers, la réaction exothermique de combustion du fer dans l’oxygène augmente les performances.

-

Mais aussi mécanique : le gaz, par sa

vitesse, expulse le matériau en fusion. Il doit être canalisé et injecté dans

l’axe du faisceau

Mais aussi mécanique : le gaz, par sa

vitesse, expulse le matériau en fusion. Il doit être canalisé et injecté dans

l’axe du faisceau

La nature du gaz, avec effet chimique ou non, dépend du matériau travaillé ainsi que des résultats recherchés, vitesse ou qualité. Les gaz classiquement utilisés sont LASAL 2003 et 2001 respectivement oxygène et azote de qualité laser ; parfois l’argon et l’air comprimé selon l’application.

Cette machine est un succès dans la technologie des très hauts gains d’asservissement pour la découpe à très grande vitesse avec une précision inégalée, ainsi que dans la capacité à découper différentes matières et épaisseurs sans intervention pour les réglages[1].

Travailler sur ce poste m’a

permis de découvrir différents aspects de la production. Le plus important challenge

à relever fut celui de tenir les temps. Chaque série possédait un temps

d’exécution à respecter pour rentrer dans les délais de livraison.

J’ai aussi découvert le travail

en temps masqué. Le processus de découpe étant relativement long, une partie

manuelle (brossage et le cuvetage des

pièces déjà réalisées) venait s’ajouter à la charge de travail du poste.

L’importance du comptage des pièces, de la surveillance de la découpe et du défalquage correct de la matière première m’ont fait comprendre la responsabilité qui incombait à l’opérateur sur le suivi de la production et le prix de revient des pièces.

2.2. Travail posté sur les «rotations» :

Durant

la semaine 23, on m’a permis de travailler sur le poste TRUMPF. Ce dernier est un

centre d’usinage de la tôle de la technologie TRUMATIC à commande numérique

(pour le poinçonnage, le grignotage et la déformation).

La

poinçonneuse-grignoteuse TRUMATIC sert à la production de découpes ou contours

de toutes formes et dimensions dans les tôles planes[2].

La

poinçonneuse-grignoteuse TRUMATIC sert à la production de découpes ou contours

de toutes formes et dimensions dans les tôles planes[2].

La tôle est maintenue dans le guidage des coordonnées et mise en position au-dessous de l’outil.

Des contours intérieurs et extérieurs peuvent être réalisés en grignotage avec des outils de poinçonnage, la machine travaillant en continu.

Au poinçonnage, la machine peut travailler soit en marche continue, soit en coup par coup.

Commande et pupitre opérant par

écran, la programmation  d’atelier est réalisable très

facilement.

d’atelier est réalisable très

facilement.

Cette machine est issue d’une conception de pointe. Un large bâti en C très compact constitue la base de la machine. Sa construction monobloc est particulièrement faite pour résister aux efforts de poinçonnage et grignotage. La disposition de la glissière transversale avec intégration du magasin d’outils dans le col de cygne permet un accès facile à la machine.

La tête de poinçonnage est électro-hydraulique. Son porte-outils permet la ROTATION de tous les outils et il assure, par un alignement exact du poinçon et de la matrice, des durées d’outils très élevées.

Le magasin circulaire (ou linéaire sur la photo) disposant de 10 postes d’outils (15) est à la base de la production rentable et rationnelle. En cas de besoin, le changement d’outils s’effectue en quelques secondes seulement5.

Les moteurs à courant continu sans usure garantissent des vitesses de déplacement élevées5. Le positionnement, extrêmement précis et sûr5, de la pièce est assuré par le guidage de coordonnées rigide, à entraînement des deux côtés et par les pinces de serrage hydraulique.

Le pupitre de commande CNC TRUMPF fournit un grand confort d’utilisation et assure la gestion intégrale de la machine.

Poinçonnage:

Poinçonnage:

Le poinçonnage est une opération de cisaillage sur un contour fermé. L’outillage comprend un poinçon et une matrice ayant la forme de la pièce à découper. Le poinçonnage est adapté à la découpe de formes simples en grandes séries. Poinçon, matrice et dévêtisseur peuvent être changés aisément dans le porte-outils de poinçonnage en quelques secondes.

Grignotage:

Le grignotage peut s’assimiler à un poinçonnage se faisant de proche en proche. La largeur de la saignée dépend de la dimension du poinçon. Dimension du poinçon et avance entre chaque poinçonnage induisent une rugosité de la coupe. La largeur de saignée importante limite la finesse des contours découpés. Au grignotage, la tôle est déplacée pas à pas dans la direction souhaitée de l’avance, l’outil de poinçonnage étant constamment levé et abaissé (cadence en continu). Une commande d’avance assure que la pièce s’arrêtera brièvement avant chaque impact du poinçon sur la pièce.

L’avantage de cette machine est dans la rapidité de grignotage et dans la possibilité de réaliser du formage de précision.

Travailler sur ce poste m’a permis de découvrir des aspects

nouveaux de la production que je n’avais pas appréhendés sur la découpeuse

Laser. Sur le poste de travail, deux machines tournent en continu, donc

l’opérateur doit avoir une attention double.

Ici, le travail en temps masqué n’est pas possible car l’opérateur doit constamment

évacuer les pièces ; en revanche un travail très important est réalisé

pendant la production : c’est la préparation des outils pour la série

suivante (poinçons, matrices…) et ceci demande un savoir-faire et des

connaissances que seul un opérateur averti possède. Les impératifs de délai et

de production sont quant à eux toujours présents, et la machine bien qu’à

commande numérique doit tout de même être surveillée.

2.3. Travail en chantier :

Pendant près de trois semaines, j’ai eu l’occasion de partir en chantier à Cherbourg avec monsieur Allard afin d’installer des lignes de guides d’ondes sur les mâts de six bateaux patrouilleurs Koweïtiens. Ces lignes en guides constituées d’éléments flexibles et rigides ont pour rôle d’assurer la liaison entre l’émetteur et l’antenne du système Radar de navigation SEASPRAY pour les navires P37 BRL Koweït fabriqués par la société C.M.N.[3].

Les guides d’ondes :

Présentation :

Depuis le début de la Seconde Guerre mondiale, les ondes ultracourtes ont subi un développement accéléré grâce au radar puis aux faisceaux hertziens. Il n’est pas possible pour des longueurs d’ondes centimétriques ou décimétriques, d’utiliser des lignes bifilaires classiques ; on les a donc remplacées par la ligne coaxiale. Mais les pertes de transmission dans ce type de ligne proviennent essentiellement du conducteur central, d'où l’idée de les supprimer et de rendre inutile l’emploi de diélectrique intérieur.

On

ne conserve ainsi que le conducteur extérieur. Un tel tube est susceptible de transporter

de l’énergie «hyperfréquence» pourvu que son diamètre soit de dimension

suffisante.

De nombreux types de guides d’ondes ont vu le jour, guides à section rectangulaire, ronde, en U, en H, etc.

Guide d’onde flexible Guide d’onde rigide

Pratiquement, on en emploie deux aujourd’hui : les guides d’onde à section rectangulaire et ceux à section ronde ou elliptique.

Mode d’obtention :

Les guides sont obtenus par des procédés mécaniques classiques (moulage ou étirage), les assemblages étant réalisés par brasage ; dans le cas de pièces en alliage léger, ce brasage est remplacé par un soudo-brasage réalisé dans un bain de sels fondus à une température de 600°C nécessitant un alliage spécial.

Réglage :

ATMH propose différents types de guides d’ondes (rigide, souple enrobé...). Le travail, en hyperfréquence, consiste à mesurer et à régler :

- le Taux d’Onde Stationnaire ou TOS : Le but des mesures est d’obtenir le meilleur TOS possible. Mais celui-ci dépend de la forme du guide.

- les pertes : Les pertes sont d’autant plus faibles que la fréquence est éloignée de la fréquence de coupure et que l’état de surface est bon. Il est donc très important de peaufiner l’état de surface des conducteurs ainsi que de choisir un bon métal. Les pertes sont la cause des échanges (couplage) entre les modes.

Les pertes peuvent provenir de différents cas comme :

- le guide peut contenir des saletés (copeaux, poussière...)

- la forme du guide peut être mal ajustée.

Tous ces réglages s’effectuent à partir des spécifications précisées par le client.

Ce séjour à Cherbourg

m’a permis de découvrir un autre volet du travail en entreprise.

Tout d’abord, le souci des horaires classiques est absent. Il ne

s’agit plus de pointer ni de décompter ses heures. Nous sommes en chantier pour

un travail donné, à réaliser dans un délai imparti. C’est à nous de nous

organiser afin de mener cette tâche à terme correctement, dans le souci des

engagements donnés.

Un aspect nouveau également, celui du travail à l’extérieur, à

l’air libre, dans un port. Point d’ennui, et, bien que les journées dépassent

souvent les neuf heures de travail, le temps s’écoule rapidement.

Le contact avec les personnes extérieures est très

enrichissant ; mais la communauté de vie avec le collègue, les instants

partagés lors des repas, des soirées est un excellent apprentissage dans le

domaine des relations humaines.

Le travail spécifique du chantier, sa situation dans un port, le but

qui était de mettre en place d’un équipement de communication sur des frégates

militaires, la découverte de systèmes de navigation, de brefs échanges avec des

militaires Koweïtiens ; tout cela a été un plus inespéré pour moi.

2.4. Travail au dégraissage montage :

Le travail au dégraissage et au montage ne m’a pas appris grand

chose au niveau technique.

Cependant, j’ai découvert le travail à la chaîne qui donne une

idée des cadences à tenir pour respecter les délais.

Dans ce type de travail, ne nécessitant pas une concentration

mentale dense, le contact humain est très présent et enrichissant.

2.5. Travail aux Hyperfréquences :

J’ai passé l’intégralité de la semaine 31 de mon stage dans le secteur Hyperfréquence. La découverte de ce secteur a été possible, vu le nombre important d’absents pour cause de congés payés.

L’opportunité m’a donc été donnée, vu la faible charge de production de l’entreprise, de travailler, si je le souhaitais, dans le local hyper pour faire du montage et du réglage de duplexeurs.

Qu’est ce qu’un duplexeur ?

Un duplexeur est un ensemble de deux filtres centrés à deux fréquences distinctes, l’un servant de filtre d’émission et l’autre de filtre de réception. Les duplexeurs fonctionnent donc par deux, ce qui représente les deux canaux de transmission d’un moyen de communication fonctionnant en duplex.

A ATMH, on travaille dans les hyperfréquences (de quelques gigahertz à plusieurs dizaines), donc les filtres sont réalisés à partir de cavités résonnantes qui sont les équivalents aux fréquences micro-ondes des circuits RLC passe-bande (filtre). La fabrication des duplexeurs est régie par des gammes qui répertorient, tout comme dans le secteur tôlerie, les tâches à accomplir.

La bande-passante d’une cavité résonnante étant très étroite, on en associe plusieurs, de façon à obtenir un filtre plus large. En jouant sur les vis, on modifie le volume des cavités ce qui permet de régler la fréquence centrale, la bande-passante, les pertes, le TOS (Taux d’Onde Stationnaire). Sur certains duplexeurs, des vis de couplage permettent aussi d’agir sur la largeur de bande.

Analyseur vectoriel :

Ces mesures, que j’ai expérimentées moi-même, sont réalisées sur un analyseur vectoriel. Cette approche m’a permis de me familiariser avec ce type de machine. En fait, j’ai appris essentiellement les bases : calibration et mesures.

Cet analyseur vectoriel est le modèle 360B de Wiltron. Il est composé d’une unité de contrôle, d’une unité de test et d’une unité de source.

Son unité de contrôle est multifonctionnelle et gère l’intégralité du système. Son panneau avant est composé d’un large écran couleur qui affiche les paramètres de test, l’état du système, les courbes et valeurs de mesures, les menus. Ce panneau nous permet de sélectionner les différentes options proposées.

Les fréquences, puissance et balayage de la course sont entièrement gérés par l’unité de contrôle.

La première opération consiste à calibrer l’appareil, cela permet de mesurer et de corriger les erreurs de mesure dues aux connecteurs câbles… La calibration s’effectue à partir des mesures de composants de calibration précise.

Toutes ces précautions permettent ensuite une mesure juste et précise : l’appareil corrige les erreurs calculées lors de la calibration avant l’affichage des courbes de réponse à l’écran.

Au niveau des mesures, le travail à effectuer est soit un réglage demandé par un client, soit un simple vérification des performances du produit comparé aux besoins formulés par le client.

Cette semaine a été pour moi très

enrichissante techniquement. J’ai découvert le domaine des hyperfréquences.

J’ai surtout appréhendé la difficulté que représentait la précision de telles

mesures. On se rend très vite compte de l’importance que revêt l’expérience.

|

|

|

|||

|

|

|

|

|

|