|

|

|

|||

|

|

|

|

|

|

3. PROJET D’ETUDE

Dans le cadre de ma deuxième période de stage, je me suis vu confier un projet d’étude portant sur la méthode des 5S. Mon rôle était de me documenter sur cette méthode, la structurer, la présenter aux personnes impliquées et l’appliquer sur un poste qui le nécessitait.

1.1.

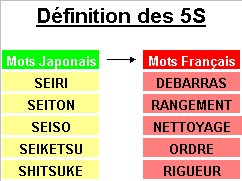

Définition des

5S : [4],[5]

La

qualité ne peut s’épanouir dans des ateliers sales et encombrés d’objets. Le

désordre laissé sur les lieux de travail crée un environnement peu agréable et

peu propice au travail, il nuit au désir de bien faire. Les petites

négligences, les petits écarts de conduite répétés, les accrocs aux règles en

usage, altèrent profondément le climat d’une unité.

La

qualité ne peut s’épanouir dans des ateliers sales et encombrés d’objets. Le

désordre laissé sur les lieux de travail crée un environnement peu agréable et

peu propice au travail, il nuit au désir de bien faire. Les petites

négligences, les petits écarts de conduite répétés, les accrocs aux règles en

usage, altèrent profondément le climat d’une unité.

La tenue d’un établissement reflète,

à coup sûr, la qualité d’une entreprise. Comment alors procéder dans une entreprise ?

Dans une unité ? Comment développer cette capacité à se plier à une

discipline librement acceptée qui génère l’ordre et le calme ? Comment

rétablir un cadre où le désir de bien faire s’épanouisse et où l’autonomie naît

du temps économisé par un travail plus efficace et plus rapide ?

La tenue d’un établissement reflète,

à coup sûr, la qualité d’une entreprise. Comment alors procéder dans une entreprise ?

Dans une unité ? Comment développer cette capacité à se plier à une

discipline librement acceptée qui génère l’ordre et le calme ? Comment

rétablir un cadre où le désir de bien faire s’épanouisse et où l’autonomie naît

du temps économisé par un travail plus efficace et plus rapide ?

C’est le but du sujet qui m’a été donné : le projet d’application des 5S, la première des techniques de management à mettre en œuvre sur le chemin de la Qualité Totale.

L’acronyme

5S tire son origine de la première lettre de chacune des cinq opérations à

conduire dans le cadre de cette technique : Seiri, Seiton, Seiso, Seiketsu, Shitsuke.

La première opération, Seiri ou Débarras, vise à trier sur le poste de travail ce qui est

strictement nécessaire et qui doit être gardé en se débarrassant du reste. Elle

touche à la fois aux objets matériels

et aux objets immatériels qui environnent ou conditionnent les méthodes de

travail (normes, règles, documentations…). Cette opération lutte contre le

penchant bien naturel de l’homme à accumuler. Il s’agit de marquer les objets

non indispensables et de statuer sur leur sort afin d’établir un système de

classification des objets en fonction de leur nécessité.

La première opération, Seiri ou Débarras, vise à trier sur le poste de travail ce qui est

strictement nécessaire et qui doit être gardé en se débarrassant du reste. Elle

touche à la fois aux objets matériels

et aux objets immatériels qui environnent ou conditionnent les méthodes de

travail (normes, règles, documentations…). Cette opération lutte contre le

penchant bien naturel de l’homme à accumuler. Il s’agit de marquer les objets

non indispensables et de statuer sur leur sort afin d’établir un système de

classification des objets en fonction de leur nécessité.

Une fois le poste de travail

débarrassé, la deuxième opération, Seiton

ou Rangement, consiste à aménager au

mieux les moyens nécessaires en réduisant les gestes inutiles et les pertes de

temps : une place pour chaque chose, chaque chose à sa place. Il s’agit de

marquer les emplacements et identifier visuellement les objets afin de créer un

milieu de travail bien rangé.

Une fois le poste de travail

débarrassé, la deuxième opération, Seiton

ou Rangement, consiste à aménager au

mieux les moyens nécessaires en réduisant les gestes inutiles et les pertes de

temps : une place pour chaque chose, chaque chose à sa place. Il s’agit de

marquer les emplacements et identifier visuellement les objets afin de créer un

milieu de travail bien rangé.

La troisième opération, Seiso ou Nettoyage, assure la propreté du poste de travail en luttant contre

la poussière, la saleté, les chutes de matériaux, les fuites d’huile.

L’entretien des sols et des machines y prend une importance toute particulière.

Le nettoyage devient l’occasion et le moyen d’inspection des machines pour

détecter les anomalies et les usures prématurées. Il s’agira par la suite de

définir les modalités précises du nettoyage afin de conserver les locaux et les

équipements en parfait état de propreté.

La troisième opération, Seiso ou Nettoyage, assure la propreté du poste de travail en luttant contre

la poussière, la saleté, les chutes de matériaux, les fuites d’huile.

L’entretien des sols et des machines y prend une importance toute particulière.

Le nettoyage devient l’occasion et le moyen d’inspection des machines pour

détecter les anomalies et les usures prématurées. Il s’agira par la suite de

définir les modalités précises du nettoyage afin de conserver les locaux et les

équipements en parfait état de propreté.

La quatrième opération, Seiketsu ou Ordre, définit les règles par lesquelles le poste de travail

restera débarrassé des objets inutiles, rangé, nettoyé. Elle consolide les

trois opérations précédentes mais demeure plus particulièrement associée à la troisième opération, le nettoyage ; elle précise notamment

les moyens d’élimination des causes de salissures ou de désordre. Il s’agit de

rendre visible et améliorer l’information relative aux règles et aux tâches à

effectuer, de créer des documentations et de mettre en place des contrôles

visuels afin de gagner du temps et de faciliter la formation et la polyvalence.

La quatrième opération, Seiketsu ou Ordre, définit les règles par lesquelles le poste de travail

restera débarrassé des objets inutiles, rangé, nettoyé. Elle consolide les

trois opérations précédentes mais demeure plus particulièrement associée à la troisième opération, le nettoyage ; elle précise notamment

les moyens d’élimination des causes de salissures ou de désordre. Il s’agit de

rendre visible et améliorer l’information relative aux règles et aux tâches à

effectuer, de créer des documentations et de mettre en place des contrôles

visuels afin de gagner du temps et de faciliter la formation et la polyvalence.

La cinquième opération, Shitsuke ou Rigueur, est pleinement du ressort hiérarchique. Elle se fixe pour

but le maintien des bonnes habitudes, en soutenant et en encourageant le

personnel à adhérer aux règles et aux standards, et de les améliorer. Le choix

du terme de Rigueur dans le sens du

respect de ce qui est exigé ou imposé par les règles en tire toute sa

justification. Il s’agit de développer une discipline collective, d’établir des

règles afin de rendre durable les résultats précédents.

La cinquième opération, Shitsuke ou Rigueur, est pleinement du ressort hiérarchique. Elle se fixe pour

but le maintien des bonnes habitudes, en soutenant et en encourageant le

personnel à adhérer aux règles et aux standards, et de les améliorer. Le choix

du terme de Rigueur dans le sens du

respect de ce qui est exigé ou imposé par les règles en tire toute sa

justification. Il s’agit de développer une discipline collective, d’établir des

règles afin de rendre durable les résultats précédents.

C’est, en bref, un outil qui s’applique dans tous les secteurs de

l’entreprise et qui permet d’améliorer la productivité, la qualité,

l’implication du personnel (donc sa motivation). Il trouve sa place dans une

stratégie de développement de la productivité.

1.2.

Concrétisation

des 5S : [5],[6]

Suite à cette analyse théorique portée sur les 5S au moyen des documents techniques qui ont été récoltés, on peut dire que le rôle des 5S est d’éliminer le gaspillage. Mais on peut vite s’apercevoir que les définitions fournies sont assez larges et vagues et pas suffisamment précises pour pouvoir être appliquées sur un poste sans un travail de fond qui aurait pour but de rapprocher le côté théorique avec la réalité et la pratique. Il devient, dès lors, important de définir clairement en quoi consistent les 5S, où ils sont censés nous mener et comment les activités qui s’y rattachent doivent être structurées pour nous permettre d’atteindre ce but.

En quoi consistent exactement les 5S et que peuvent-ils nous apporter ?

·

Seiri = Débarras

Le sens premier de débarrasser est de «dégager de ce qui embarrasse ».

Dans

le contexte des 5S, cela signifie faire la distinction entre le nécessaire et

l’inutile. Il faudra prendre les décisions difficiles qu’implique cette

distinction et mettre en place une hiérarchisation des éléments afin de

supprimer ce qui ne sert à rien.

Dans

le contexte des 5S, cela signifie faire la distinction entre le nécessaire et

l’inutile. Il faudra prendre les décisions difficiles qu’implique cette

distinction et mettre en place une hiérarchisation des éléments afin de

supprimer ce qui ne sert à rien.

L’accent sera donc mis sur la hiérarchisation des éléments, sur le traitement des causes afin d’éliminer l’inutile et sur les façons d’éviter que ces causes ne deviennent des problèmes. Il sera nécessaire de travailler en parallèle avec l’opérateur pour cette action car il est évident qu’organiser c’est bien plus que déplacer seulement des objets. Et seul l’utilisateur peut réellement créer un système dans lequel chaque chose aura sa place.

Il est donc capital de procéder à un grand nettoyage et de faire place nette. Cela nous permettra de comprendre pourquoi cela va mal et d’aller à la cause première du problème. Nous pourrons ainsi passer au plus important, à savoir, traiter les causes.

Il s’agira donc de trier :

- Trier, c’est comprendre ce qui sert et ce qui ne sert plus afin d’éclaircir l’environnement de la machine.

- C’est conserver seulement le strict nécessaire au fonctionnement de la machine au voisinage de cette dernière.

·

Seiton = Rangement

Que ce soit en relation avec les 5S ou en général, ranger veut dire placer chaque chose à un endroit précis afin de pouvoir la trouver immédiatement en cas de besoin. On évite ainsi de perdre du temps à chercher.

L’accent est mis sur l’organisation

rationnelle pour éviter de perdre du temps à chercher. Une fois chaque chose à

une place, définie en fonction des exigences de qualité et de sécurité, l’unité

de travail est en ordre. Ce rangement permettra à l’opérateur de trouver tout

ce dont il a besoin, sans avoir à chercher ni à tout retourner. Il a pour but

de faciliter l’accès aux objets.

L’accent est mis sur l’organisation

rationnelle pour éviter de perdre du temps à chercher. Une fois chaque chose à

une place, définie en fonction des exigences de qualité et de sécurité, l’unité

de travail est en ordre. Ce rangement permettra à l’opérateur de trouver tout

ce dont il a besoin, sans avoir à chercher ni à tout retourner. Il a pour but

de faciliter l’accès aux objets.

Pour qu’un atelier reste bien rangé, il faut que l’opérateur prenne conscience de l’importance et surtout de l’efficacité d’un tel rangement. Ainsi il faudra réaliser un agencement flexible pouvant être modifié en fonction de l’évolution des conditions de travail de l’ouvrier posté afin que ce rangement ait pour finalité de stimuler son efficacité.

Il s’agira donc de ranger :

- Ranger un outil permet de le retrouver sans perte de temps en cas de besoin.

- C’est une manière de vérifier d’un seul coup d’œil qu’il ne manque rien.

- C’est aussi savoir quel outil utiliser pour quelle tâche.

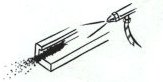

· Seiso =Nettoyage

Le dictionnaire donne du verbe nettoyer la définition suivante : « Rendre net, propre, en se débarrassant de tout ce qui ternit ou salit.[1] »

Dans

le contexte des 5S appliqués au poste TRUMPF (et aux autres postes au sein de

l’entreprise du reste), cela signifie éliminer les déchets, les saletés, les

corps étrangers, afin que tout soit propre. Le nettoyage est un mode de

contrôle. En effet, compte tenu de l’amélioration de la qualité, de la

précision et des techniques de production, le plus petit détail peut avoir des

répercussions importantes.

Dans

le contexte des 5S appliqués au poste TRUMPF (et aux autres postes au sein de

l’entreprise du reste), cela signifie éliminer les déchets, les saletés, les

corps étrangers, afin que tout soit propre. Le nettoyage est un mode de

contrôle. En effet, compte tenu de l’amélioration de la qualité, de la

précision et des techniques de production, le plus petit détail peut avoir des

répercussions importantes.

Toute l’équipe a donc besoin d’être d’autant plus rigoureuse sur le nettoyage. Il sera nécessaire de fournir à l’opérateur des procédures de maintenance qui seront une occasion, pour lui, de contrôler sa machine. Il ne faut pas oublier que la propreté peut avoir des répercussions considérables sur le temps d’indisponibilité des machines, la qualité, la sécurité, le moral des employés.

Il s’agira donc de nettoyer :

- Nettoyer est nécessaire car la propreté permet de voir et révéler immédiatement d’éventuelles anomalies.

- Travailler dans un environnement de propreté plus agréable et plus sécurisant.

· Seiketsu = Ordre

Dans les 5S, l’ordre veut dire veiller sans cesse à l’élimination des choses inutiles, au rangement et au nettoyage. A ce titre, il concerne tout autant la propreté de l’individu que celle de l’environnement.

Le Seiketsu met l’accent sur le management visuel[2]

et sur l’utilisation méthodique des 5S. L’innovation et le management visuel

total sont utilisés pour mettre en place et maintenir des principes durables

qui permettront d’agir rapidement en toutes circonstances.

Le Seiketsu met l’accent sur le management visuel[2]

et sur l’utilisation méthodique des 5S. L’innovation et le management visuel

total sont utilisés pour mettre en place et maintenir des principes durables

qui permettront d’agir rapidement en toutes circonstances.

Il s’agira donc d’astiquer :

- Après avoir nettoyé et éliminé les causes de salissures, faire briller ou repeindre, c’est tout l’environnement psychologique qui est alors amélioré.

- L’élimination des causes de salissures permet de comprendre le fonctionnement technologique des composants des équipements.

·

Shitsuke = Rigueur

La rigueur suppose la capacité et la volonté de faire ce que l’on veut faire, même si c’est difficile. Du point de vue des 5S, la rigueur veut dire acquérir (ou avoir) la capacité de faire les choses comme elles doivent être faites.

Il

s’agit donc de créer un environnement dans lequel règnent les bonnes habitudes

et la rigueur. Il faudra apprendre aux opérateurs ce qu’ils doivent faire et

comment le faire pour perdre les mauvaises habitudes et s’habituer à travailler

selon les règles. C’est en appliquant des règles précises que les gens prennent

de bonnes habitudes.

Il

s’agit donc de créer un environnement dans lequel règnent les bonnes habitudes

et la rigueur. Il faudra apprendre aux opérateurs ce qu’ils doivent faire et

comment le faire pour perdre les mauvaises habitudes et s’habituer à travailler

selon les règles. C’est en appliquant des règles précises que les gens prennent

de bonnes habitudes.

La rigueur est un processus de répétition et d’entraînement, elle fait aussi partie intégrante de la sécurité industrielle. Qu’il s’agisse de procédures d’urgence, de procédures régulières de travail standard ou d’autre chose, il est primordial que tout soit fait pour que les opérateurs respectent systématiquement les règles. Il est essentiel que tout le monde participe sans réserve afin que s’instaure une stricte application des règles.

Il s’agira donc de formaliser :

- Liste des tâches à accomplir (temps, période,...)

- Suivi des 4 actions précédentes (conservation et amélioration des résultats).

Il faudra

garder présent à l’esprit qu’il est inhérent aux 5S que plus on les développe,

plus on découvre de problèmes et plus il semble difficile de laisser les choses

en l’état. Mais il faudra aussi se souvenir que les 5S sont en fait un moyen

efficace qui permet d’atteindre des fins précises. Les 5S doivent donc être

appliqués en fonction de ces finalités.

1.3.

Présentation du

poste où sont appliqués les 5S :

L’application de la méthode des 5S a été

réalisée sur le poste TRUMPF[3]

. Ce projet n’est pas un simple projet

d’école, c’est vraiment suite à un besoin que la maîtrise s’est décidée à

me déléguer ce chantier. Ce poste était composé de deux opérateurs qui

travaillaient là depuis près de 5 ans. Je devais donc combattre la routine, redynamiser les opérateurs et rendre le poste

agréable et polyvalent pour d’autres ouvriers afin de multiplier les

compétences et la modularité de la société au niveau de cette machine

C’est donc sur ce poste, où l’entreprise estimait qu’une restructuration était la plus nécessaire, qu’il nous a incombé de lancer le chantier 5S. Ce poste, réclamant rigueur au niveau de l’entretien, de la sécurité, de la gestion des tôles et des outils, se révéla un poste parfaitement adapté à montrer toute la puissance et l’étendue d’une telle méthode.

1.4.

Méthode

d’application des 5S : [5]

Une fois les 5S bien décortiqués et architecturés comme nous venons de le voir, il était nécessaire de concevoir ou d’adapter une méthode d’organisation et d’application des 5S sur le poste de travail.

Suite

à de nombreuses recherches documentaires, j’ai choisi d’utiliser la méthode

dite du P.D.C.A. [4].

Cette méthode m’a permis de contrôler rigoureusement l’avancement du projet 5S

sur le poste de travail où ce projet a été lancé. Elle m’a aussi servi à

définir pour moi-même et les membres du

groupe nos grandes étapes d’évolution.

Suite

à de nombreuses recherches documentaires, j’ai choisi d’utiliser la méthode

dite du P.D.C.A. [4].

Cette méthode m’a permis de contrôler rigoureusement l’avancement du projet 5S

sur le poste de travail où ce projet a été lancé. Elle m’a aussi servi à

définir pour moi-même et les membres du

groupe nos grandes étapes d’évolution.

Afin de simplifier l’explication de cette méthode et son rapprochement avec les 5s, j’ai réalisé un système de graphe circulaire. Le processus de lecture commence à la case P et se déroule dans le sens des aiguilles d’une montre.

Les étapes :

P: Il s’agit de la préparation et de la planification technique du chantier.

- Repérage des lieux

- Information des opérateurs de la zone concernée (5S, objectifs, tâches à effectuer,...)

- Construction du planning

- Photos initiales du poste (suggestives tant que possible )

- Préparation

des documents Grand Ménage, Journal KAÏZEN et Cotation du 5S

Le but principal de cette étape étant de réaliser au moyen du document Cotation du 5S un état des lieux et une cotation du poste.

![]() P D : Suite à la

cotation réalisée à l’étape P, il est désormais possible de faire un relevé

(certes non exhaustif) des anomalies qui se cachent derrière chaque item non

coté «bon».

P D : Suite à la

cotation réalisée à l’étape P, il est désormais possible de faire un relevé

(certes non exhaustif) des anomalies qui se cachent derrière chaque item non

coté «bon».

D: Cette étape correspond à la phase appelée Grand Ménage. Il s’agit maintenant avec les membres du groupe d’agir sur les 3 premiers S :

· Se débarrasser de tous les objets inutiles et ne conserver que l’indispensable, en s’assurant du respect de la réglementation en vigueur et en respectant les préconisations du système de management environnemental (Ne pas omettre de remplir le formulaire Grand Ménage)

· Nettoyer tout et partout

· Ranger «grossièrement»

· Supprimer, a priori, tous les tiroirs

· Engager des actions immédiates

· Analyser les causes du «mal»

· Noter des actions futures et solutions à appliquer directement par l’équipe de projet ou par le service maintenance. Nombreuses sont les réparations immédiates qui peuvent être engagées en s’appuyant sur le service maintenance. (Ne pas omettre de remplir le Journal KAÏZEN )

·

Recueillir

toutes les propositions émanant des opérateurs eux-mêmes et des personnes des

autres services.

Suite à l’opération de Débarras qui vient d’être réalisée, il est nécessaire de faire le point et de lister en fonction des importances (se référer au niveau de cotation de chaque item)

toutes les actions à réaliser ou à mettre en œuvre.

![]() D

C : Après ces 2 étapes qui

ont permis en outre de réaliser le premier «S», on peut lancer le Rangement et le «Vrai» Nettoyage.

D

C : Après ces 2 étapes qui

ont permis en outre de réaliser le premier «S», on peut lancer le Rangement et le «Vrai» Nettoyage.

C: Le but est de contrôler et de maîtriser l’avancement du projet. Il faut pérenniser le résultat. Il est temps de mettre en œuvre toutes les solutions dont celles, évidemment, notées dans le Journal KAÏZEN.

· Favoriser le recul et la prise de conscience après chaque opération.

· Mettre en œuvre le management visuel

· Faire participer les opérateurs

· Mettre en place les nouvelles procédures de rangement, de nettoyage, de maintenance et d’utilisation conçues.

![]() C

A : Il s’agit d’appliquer toutes

les améliorations et de montrer que, pour chacune de ces actions, existe un

responsable de son suivi, de son application et de la vérification de son

efficacité.

C

A : Il s’agit d’appliquer toutes

les améliorations et de montrer que, pour chacune de ces actions, existe un

responsable de son suivi, de son application et de la vérification de son

efficacité.

A: Il s’agit au final de créer une volonté d’Amélioration en continu. Le pilote doit avoir une action permanente de contrôle et vérification de la bonne application des instructions «5S» retenues. La cause principale de l’échec du «5S» consiste en un manque de rigueur dans l’application, qui doit être quotidienne.

Par la suite il est donc fortement conseillé, ayant à disposition désormais tous les outils pratiques de l’amélioration continue, de :

1. Réaliser des cotations 5S régulières

2. Mettre en œuvre les solutions retenues

3. Standardiser: c’est en fait faire bénéficier les autres des bonnes solutions

C’est en se

basant sur le déroulement très strict de cette méthode d’avancement qu’un

chantier de l’envergure des 5S a pu être lancé sur le poste Trumpf. Un chantier

qui a réussi à être mené à terme en grande partie grâce à cette organisation

très structurée.

1.5. Application des 5S :

Il s’agit désormais d’engager le

chantier 5S sur le poste TRUMPF et de le mener à son terme. On va mettre en

scène la puissance de cette démarche 5S, notamment dans l’implication du

personnel qu’elle engendre.

Il s’agit désormais d’engager le

chantier 5S sur le poste TRUMPF et de le mener à son terme. On va mettre en

scène la puissance de cette démarche 5S, notamment dans l’implication du

personnel qu’elle engendre.

Les questions à se poser sont :

- Peut-on travailler dans un environnement inutilement encombré, désordonné, sale ?

- Où passons-nous trop de temps à trouver ce dont nous avons besoin ?

Il va falloir créer et maintenir un environnement générant le plaisir de bien faire, pour être plus efficace, plus rapide, plus calme, et pour détecter immédiatement tous les petits problèmes pour prévenir les grands ennuis.

Nous avons donc suivi pas à pas la méthode du P.D.C.A. en faisant avancer en parallèle les 5S.

La

préparation et la planification :

Le lieu m’était déjà connu de part ma semaine de production sur ces deux machines. Une réunion fut faite sur le poste de travail avec la maîtrise pour fixer les enjeux, les délais ainsi que les grandes lignes à suivre. J’ai expliqué à chaque opérateur (deux en tout : messieurs Levé et Laumond), pris individuellement, de manière claire et compréhensible les grandes lignes des 5S, les objectifs à se fixer, le travail à fournir, pour réussir les tâches à réaliser. Chaque question et chaque réticence quant à ce projet fut traitée et en grande partie résolue par une démonstration de la puissance de cette méthode et par une description des résultats imminents.

Le chantier était désormais lancé, nous avions entre trois et quatre semaines pour le réaliser.

J’ai donc procédé, assisté de monsieur Levé, au premier état des lieux au moyen des fiches de cotation 5S[5] préalablement réclamées auprès de la société Eurosymbiose[6]. Ce document comprend 4 grilles qui correspondent aux «5S». Ces grilles présentent une quantité d’items de cotation qui couvrent une très large majorité de cas. Il permet de faire un état des lieux du poste afin de suivre et d’évaluer la progression réalisée.

Certains, pourtant, peuvent ne pas s’appliquer au chantier considéré. Il suffit de les déclarer «non applicables (N.A.) » dans la colonne «cotation » et de rayer la ligne correspondante. Attention cette même grille servira de base de cotation «après », c’est à dire en fin de chantier. Il faut une parfaite homogénéité entre les cotations «avant » et «après » pour un chantier donné.

Pour les critères retenus, il existe 4 niveaux de cotation :

·

inacceptable

inacceptable

· mauvais

· moyen

· bon

De cette cotation ressort des résultats en points et en pourcentage qui permettent de juger de la qualité du travail déjà en place et à effectuer.

La 5ème grille permet de faire le calcul sur l’ensemble des critères

cotés et nous a permis d’obtenir une évaluation du poste comme étant conforme

aux normes 5S à 64.5%.

Il a fallu par la suite relever toutes les anomalies[7] sur le poste et expliciter les actions futures à mener.

Déroulement et actions :

Nous avons débuté le Grand Ménage en commençant par la phase Débarras qui est la première priorité des 5S. Une fois l’initiative prise, il a fallu engager l’opérateur qui, tellement absorbé par sa tâche et englué dans sa routine, ne percevait pas forcément la nécessité de débarrasser. C’est donc toujours avec l’opérateur, qui savait mieux que nous ce dont il se servait et ce dont il avait besoin, que nous avons procédé à une véritable auscultation du site.

Les

sols et les allées furent nettoyées des pièces cassées, défectueuses, des

objets rouillés et de ceux que nous n’avions pas l’intention d’utiliser.

Les

sols et les allées furent nettoyées des pièces cassées, défectueuses, des

objets rouillés et de ceux que nous n’avions pas l’intention d’utiliser.

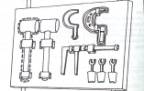

Les armoires à outils et l’établi furent libérés des outils, des poinçons et des matrices cassés ou usés et des choses inutiles.

Dans les tiroirs et armoires furent jetés les documents périmés et inutiles sur le poste.

Pour finir tous les instruments de nettoyage furent rangés.

Les objets jetés ont été soumis à l’approbation de la maîtrise et ceux gardés ont été rangés en fonction de leur degré de nécessité et de leur fréquence d’utilisation au moyen du document Grand Ménage[8]. Ce document fut utilisé dès le démarrage du chantier pour noter tout l’existant rencontré et aider à définir l’indispensable de l’inutile ainsi que les zones de rangement à retenir.

Il comprend :

Il comprend :

· La description des objets, des problèmes rencontrés

· La localisation précise

· La fréquence d’utilisation de ces objets

· La décision :

- Débarras

- Conserver et Ranger

· La validation, par la hiérarchie, des cas critiques

· La ou les causes du problème rencontré

Toutes inscriptions sur ce registre Grand Ménage doit soulever un problème qui devra être résolu dans un temps à déterminer.

Nous sommes partis du principe qu’une même méthode pouvait s’appliquer au traitement des causes de la saleté. Le nettoyage devait être ainsi fait de manière régulière et ordonnée chaque semaine. Après avoir déterminé pourquoi les choses étaient si sales (grâce au personnel des postes de travail), nous avons nettoyé tout et partout et rédigé une fiche hebdomadaire de maintenance, d’entretien et d’ordre (affiché en permanence sur le poste) où toutes les modalités sont décrites.

La liste des réparations ou améliorations dépendant de la maintenance leur fut remise au moyen du journal kaizen[9]. Ce document fut utilisé conjointement avec le Grand Ménage.

Il comprend :

· La liste des problèmes à résoudre

· Leurs causes réelles

· Les actions KAÏZEN retenues pour résoudre définitivement le problème

· Le responsable de la mise en place concrète de la solution

· le délai de réalisation prévu

· La vérification de l’application de la solution (pour ceci il faut privilégier le management visuel )

Une fois ce document rempli, il faut le garder toujours à portée. Il est impératif de bien définir les personnes qui seront chargées de résoudre les problèmes (dans la majorité des cas, c’est le service maintenance qui a du intervenir).

Chaque point soulevé ne peut être non résolu à la fin du chantier 5S. Parmi tous ces problèmes, nombreux furent ceux soulevés par les opérateurs (Machine à affûter, crosses…).

Contrôle et maîtrise de l’avancement :

Une fois que nous nous sommes débarrassés de toutes les choses dont nous n’avions plus besoin, l’étape suivante a été de décider la place à affecter à chaque chose. Il s’agissait de disposer les objets selon trois critères essentiels qui sont l’efficacité, la qualité et la sécurité, et donc de rechercher la meilleure place pour chacun d’eux.

Le rangement n’est pas un concept difficile à visualiser et à apprécier. Il est simplement difficile à réaliser.

Pour y parvenir nous avons appliqué trois règles simples :

§ Choisir la place de chaque objet :

Nous devions donc décider où devaient aller les objets qui n’avaient pas de place attitrée ou une qui ne convenait pas (place d’un autre, perte de temps…).

Si on décidait de garder des pièces en supplément, il devenait obligatoire de les référencer car un grand nombre de pièces ne possédait aucun numéro de plan ou de programme.

Les documents de fonctionnement étaient trop dispersés entre le poste et le service maintenance ce qui avait pour incidence que personne ne savait où ils se trouvaient. De plus, aucun document de sécurité ou d’utilisation n’avait été réalisé

Les chutes de tôles encore utilisables encerclaient les deux postes Trumpf sans que personne ne sache ce qu’il possédait comme matière exactement.

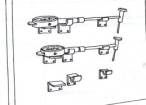

Les établis étaient mal rangés et seuls les opérateurs qui travaillaient ici depuis des années savaient retrouver un poinçon ou une matrice.

Les effets personnels des opérateurs venaient se mêler aux bidons de graisse et aux outils huileux, tout ceci confiné sur un site où la place est restreinte.

Il fallut donc décider d’un choix et d’un mode de rangement pour tous ces objets.

§ Déterminer comment les objets devraient être rangés :

Ceci est essentiel si l’on veut un stockage fonctionnel. Les choses doivent être rangées de manière à être faciles à trouver et accessibles. Pour ranger les objets nous nous sommes donc basés sur la fréquence d’utilisation de ces derniers

Les pièces en supplément furent

regroupées et reliées. Il fut mis en place un système de codification qui

assure que les prochaines pièces en supplément seront répertoriées avec le

numéro du plan et son indice.

Les pièces en supplément furent

regroupées et reliées. Il fut mis en place un système de codification qui

assure que les prochaines pièces en supplément seront répertoriées avec le

numéro du plan et son indice.

Les documents de fonctionnement ont été tous regroupés. Des étagères furent réalisées et fixées au mur avec l’aide de la maîtrise et des opérateurs. Ces dernières permirent d’y placer en plus toutes les fiches outil qui s’entassaient dans une armoire que même le service méthode n’osait plus ouvrir. J’ai réalisé aussi avec l’appui et les conseils de monsieur Vermande (agent de maîtrise) une fiche sécurité pour prévenir les opérateurs des risques inévitables qu’engendrent l’utilisation de telles machines ainsi qu’une notice d’utilisation qui permet de rendre accessible (dans certaines limites) l’utilisation du poste à d’autres ouvriers en cas d’absence des titulaires (tout ceci dans un souci de polyvalence).

Afin de gérer toutes les tôles qui jonchaient le sol, nous avons décidé de créer, sur le côté gauche d’une des machines, une réserve de tôles où chaque plaque est rangée selon sa matière et référencée sur feuille de stock en fonction de son épaisseur. La recherche de chute en est ainsi profondément simplifiée et ordonnée (plus de perte de temps, ni d’arrêt machine trop long).

Pour résoudre le problème d’encombrement des établis par des ensembles de poinçons-matrices que les opérateurs ne souhaitaient pas démonter vu leur fréquence d’utilisation, il a été accepté que je fasse réaliser des casiers de rangement étiquetés qui solutionnent une fois pour toute ce problème. Quant aux armoire-outils, il s’agissait de trouver un plan de rangement pour plusieurs centaines d’objet. J’ai référencé chaque objet par catégorie et dimension. J’ai évalué la place qu’ils prenaient, et avec les opérateurs leur fréquence d’utilisation. J’ai réalisé un nouveau plan d’agencement des deux armoires en faisant jouer l’utilité des objets en parallèle avec leur accessibilité. C’est ainsi que, une fois approbation de mon plan par la maîtrise et les opérateurs, les deux armoires furent totalement réaménagées et étiquetées.

Quant aux effets personnels, ils sont dorénavant sur le côté du poste, à la place de l’armoire qui contenait les fiches outil.

§ Appliquer les règles de rangement :

La troisième règle que nous nous sommes imposés est en fait celle de respecter les nouvelles règles instaurées. Ce qui veut dire toujours mettre les choses à la place qui leur a été attribuée.

Nous (moi, la maîtrise, et les opérateurs surtout) étions conscients que de l’application de ce principe dépendait le succès ou l’échec de l’organisation et du rangement.

Amélioration

continue :

Le

chantier 5S dans ces activités s’arrêtent là. Il s’agit de conserver maintenant

la volonté d’amélioration continue qui a commencé à germer chez les opérateurs

et dans toute la hiérarchie. Il faut veiller à ce que les ouvriers gardent leur

poste en ordre. Et l’ordre ne

s’obtient que lorsque l’on a pris l’habitude de se débarrasser des objets

inutiles, de ranger et de nettoyer. Messieurs Laumond, Levé et Vermande sont

désormais conscients, en ayant vu l’efficacité des 5S, que la rigueur n’a pas seulement une dimension

éthique. Elle consiste également à réfléchir aux nombreux problèmes qui

surgissent chaque jour, à vouloir faire toujours mieux et à se donner les

moyens d’y parvenir. Nous nous sommes donc mis d’accord sur le fait de réaliser

des cotations 5S régulières, de se maintenir au-dessus des 80% attendus, et de

mettre en œuvre les nouvelles solutions retenues.

Le

chantier 5S dans ces activités s’arrêtent là. Il s’agit de conserver maintenant

la volonté d’amélioration continue qui a commencé à germer chez les opérateurs

et dans toute la hiérarchie. Il faut veiller à ce que les ouvriers gardent leur

poste en ordre. Et l’ordre ne

s’obtient que lorsque l’on a pris l’habitude de se débarrasser des objets

inutiles, de ranger et de nettoyer. Messieurs Laumond, Levé et Vermande sont

désormais conscients, en ayant vu l’efficacité des 5S, que la rigueur n’a pas seulement une dimension

éthique. Elle consiste également à réfléchir aux nombreux problèmes qui

surgissent chaque jour, à vouloir faire toujours mieux et à se donner les

moyens d’y parvenir. Nous nous sommes donc mis d’accord sur le fait de réaliser

des cotations 5S régulières, de se maintenir au-dessus des 80% attendus, et de

mettre en œuvre les nouvelles solutions retenues.

Ce chantier se termina par un nouvel état des lieux au moyen des fiches de cotation 5S[10] qui montra que l’application de cette méthode fut une réussite qui permit de monter la conformité du poste aux normes 5S à 84.75% (soit une progression de 20.25%). Cette cotation a soulevé de nouveaux problèmes[11] qui seront résolus rapidement.

Les activités développées dans le cadre des 5S sont des actions

concrètes qui m’ont permis de me rendre compte que les résultats dans une

entreprise sont proportionnels à l’effort fourni.

Il

est cependant difficile de quantifier les 5S et j’ai remarqué que le

scepticisme de certains pouvait s’expliquer par le fait que l’application d’une

telle méthode ne pouvait se justifier que par l’expérience. Et c’est pour cela

qu’il fut nécessaire d’engager moralement et physiquement les opérateurs à la

réalisation de tels changements sur leur poste.

Je pense qu’il n’en

reste pas moins que les 5S sont essentiels pour toute l’entreprise et qu’ils

ont toujours des effets positifs.