|

|

Dans le cadre de ce stage, je me

suis vu confier un projet d’étude portant sur un logiciel de gestion de

maintenance assistée par ordinateur (GMAO) du

nom de Maximo. Le sujet de mon stage était son paramétrage

et son implémentation sur site.

Mon rôle était d’étudier le

logiciel, de recueillir l’ensemble des connaissances déjà présentes sur les

sites et de rédiger des livrets de formation sur chaque module demandé. Par la

suite, ce premier travail devait me permettre de finaliser

le paramétrage du logiciel (traduction des « failure codes »,

remise à jour de l’arborescence…) et de former les utilisateurs sur le

terrain (groupes cibles : maintenance de jour, opérateurs-maintenance de

pause, chef d’équipe de production et autres demandeurs).

Un des objectifs de Cabot Plastics était de doter le service maintenance d’un outil informatique permettant une meilleure gestion de la maintenance et des magasins. Une étude a ainsi était menée courant 1998 et a abouti jusqu’à la société PSDI.

PSDI offre une gamme étendue de solutions de gestion de maintenance avec plus de 80 000 utilisateurs de MAXIMO répartis sur plus de 7 000 sites à travers le monde, dans des secteurs aussi divers que l’industrie manufacturière, le raffinage, l’industrie pharmaceutique, le secteur de la santé, l’éducation, l’aérospatiale, les loisirs, les transports et les télécommunications.

En France, les clients de PSDI sont présents dans tous les secteurs d’activités et dans les entreprises de toute taille depuis la multinationale jusqu’à l'entreprise nationale. On peut noter, par exemple, Air Liquide Santé, Cegetel, La Redoute, TF1, Intermarché, BP, et bien d’autres.

La gamme de progiciels MAXIMO de PSDI permet de réaliser des bénéfices substantiels : réduction des temps d’arrêt, contrôle des dépenses de maintenance, diminution des coûts de stockage, amélioration de l’efficacité des achats, optimisation de la main d’œuvre et des autres ressources.

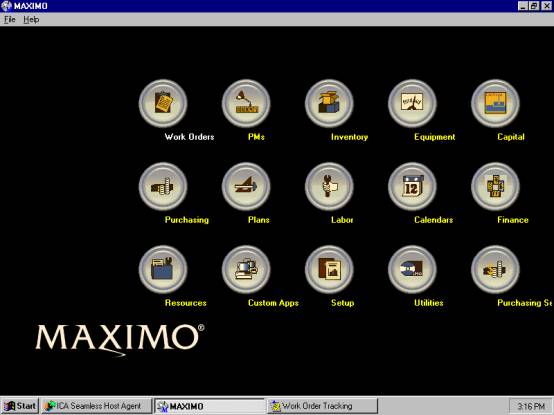

MAXIMO est un outil informatique permettant une meilleure gestion du service maintenance et magasin pièces. Afin de bien gérer, chaque machine, équipement et pièce doivent être connus, répertoriés et leurs évolutions suivies et adaptées en fonction des modifications. Toutes ces informations doivent donc être répertoriées et classées de manière à être le plus rapidement possible disponibles et exploitables.

Maximo est un logiciel qui permet d’éviter les pertes de temps occasionnées par les recherches d’informations techniques, de plans, de pièces magasin et de rentabiliser ce temps perdu en se consacrant à des tâches de préparation technique de prévention et d’amélioration de l’outil.

Ce logiciel comprend 40 modules de travail touchant des services tel que les achats, la comptabilité, le magasin, … Mais la majorité des modules (25) est évidemment réservée au personnel de maintenance.

Lorsque

j’ai débuté ce stage, seuls 11 d’entre eux étaient utilisés et encore

pas de manière hégémonique. De plus, les paramètres n’étaient pas mis à

jour.

Cette non-utilisation

s’explique par les conditions d’arrivée de ce logiciel en Belgique. Son

introduction s’est faite au moment où s’opérait une importante

restructuration sur le site de Pepinster. Ce conflit

a eu pour conséquence un désintéressement de ce nouvel outil et des

formations non porteuses.

Il fallait donc, pour finaliser ce projet, développer

3 axes de travail principaux:

·

Etudier

le logiciel et inventorier les connaissances de chaque personne.

·

Finaliser

et remettre à jour le paramétrage du logiciel (Maximo) suite à la mise en

place d’une nouvelle organisation sur les deux sites belges.

·

Préparer

un support écrit pour la formation du personnel et former les différents

utilisateurs.

L’objectif final étant d’avoir développé 17 modules de manière

identique sur les 2 sites (dont 4 nouveaux et 5 remis à jour).

La principale difficulté rencontrée dans cette phase fut l’imprégnation

et la compréhension d’un logiciel en anglais SANS manuel d’utilisation ni

support technique. Les seuls recours, mis à ma disposition, étaient la base de

test et une présentation commerciale du logiciel. Ces seuls moyens devaient me

permettre d’assimiler son fonctionnement. Il a donc fallu de la persévérance

et de nombreux essais avant d’arriver à un résultat concluant.

La partie inventaire des connaissances m’a permis de me mettre en relation avec une grande partie du personnel et de me faire connaitre.

Ce logiciel est apparu au sein de Cabot Plastics en janvier 1999. Les responsables de maintenance ont paramétré au mieux ce logiciel afin de pouvoir être utilisé le plus rapidement possible. Or, deux difficultés se sont dressées face à la mise en place correcte de ce logiciel. La première résulte dans le fait que le logiciel est entièrement en anglais, la seconde est la conséquence de la profonde restructuration qu’ont subit les deux sites belges, chamboulant ainsi l’organisation des deux usines. Afin d’optimiser l’utilisation de Maximo, il était donc nécessaire de commencer à contrer ces deux problèmes en remettant à jour et en finalisant le paramétrage de Maximo.

Ce

module Failure codes est utilisé afin de construire et de visualiser une

arborescence des pannes, qui aide à construire un historique précis des défaillances

qui touchent tous les équipements ou localisations. Après avoir reporté et

analysé les statistiques de pannes, on peut ainsi prendre des mesures préventives.

L’identification d’une arborescence est faite au moyen d’une failure

class. Cette arborescence est en fait un ensemble de données de problèmes, de

causes et de remèdes rattachés à une classe liée à un équipement ou une

localisation.

Ce

module Failure codes est utilisé afin de construire et de visualiser une

arborescence des pannes, qui aide à construire un historique précis des défaillances

qui touchent tous les équipements ou localisations. Après avoir reporté et

analysé les statistiques de pannes, on peut ainsi prendre des mesures préventives.

L’identification d’une arborescence est faite au moyen d’une failure

class. Cette arborescence est en fait un ensemble de données de problèmes, de

causes et de remèdes rattachés à une classe liée à un équipement ou une

localisation.

L’utilisation de cette arborescence des pannes se fait au niveau de la demande de Work order afin d’identifier de manière conventionnelle le problème à corriger.

Il m’a été demandé de « franciser » l’ensemble de cette arborescence. Cabot Belgium appartenant à un groupe américain, la base de données initiale était entièrement en anglais. Il fallait donc tout traduire dans un français technique adapté aux deux sites belges.

Le travail sur ce

module m’a apporté un enrichissement de mon vocabulaire technique anglais

ainsi qu’une prise de conscience de toute l’étendue des problèmes que

pouvait rencontrer un service tel que celui de la maintenance.

Le

module operating locations (ainsi que son module « fils » equipment)

permet d’entrer et de suivre la localisation de chaque équipement et

d’organiser ces localisations selon un système d’arborescence logique ou un

système en réseau. L’utilisation d’un tel classement, ainsi que la mise en

relation localisation/équipement fournit une base de travail pour recueillir et

assurer le suivi d’informations précieuses sur l’historique de certains équipements,

incluant ses performances dans tel ou tel lieu. Avec une bonne arborescence, il

est ainsi possible de trouver rapidement une localisation à l’aide du

Drilldown (l’arborescence) et d’identifier les équipements en rapport avec

cette dernière.

Le

module operating locations (ainsi que son module « fils » equipment)

permet d’entrer et de suivre la localisation de chaque équipement et

d’organiser ces localisations selon un système d’arborescence logique ou un

système en réseau. L’utilisation d’un tel classement, ainsi que la mise en

relation localisation/équipement fournit une base de travail pour recueillir et

assurer le suivi d’informations précieuses sur l’historique de certains équipements,

incluant ses performances dans tel ou tel lieu. Avec une bonne arborescence, il

est ainsi possible de trouver rapidement une localisation à l’aide du

Drilldown (l’arborescence) et d’identifier les équipements en rapport avec

cette dernière.

Mon travail sur ce module a consisté à identifier, avec l’aide des responsables de maintenance, toutes les locations & equipments qui n’avaient plus lieu d’être et après approbation à les supprimer et à remettre à jour le drilldown.

L’étude de ce module m’a permis de participer à l’élaboration de codifications de type industrielle ainsi que de m’entrainer à la lecture de plans d’usine.

Le module Labor sert à créer, modifer et voir des « fiches travailleurs ». Cela permet même de fournir des informations détaillées sur un ouvrier telles que le salaire, les heures supplémentaires travaillées, ses qualifications etc….

La mise

à jour qui était à faire était due à la non utilisation de Maximo. Chaque

personne, que j’ai du par la suite former, ne possédaient pas forcément d’ID,

de fiche de travail, ni même d’accès. Il a donc fallu référencer ces

personnes et leur créer les comptes nécessaires à la bonne utilisation de

Maximo.

La mise

à jour qui était à faire était due à la non utilisation de Maximo. Chaque

personne, que j’ai du par la suite former, ne possédaient pas forcément d’ID,

de fiche de travail, ni même d’accès. Il a donc fallu référencer ces

personnes et leur créer les comptes nécessaires à la bonne utilisation de

Maximo.

Ce module permet

une compréhension globale du niveau hiérarchique de chaque personne au sein de

la société et de leur pouvoir. De part cette gestion des accès et des niveaux

d’approbation (signature security), on se rend plus facilement compte de la

responsabilité de chaque personne.

Le

module Tools contient les informations sur l’outillage utilisé lors du

travail de maintenance. Lors d’une rédaction de Job Plan, Maximo utilise les

données contenues dans l’onglet Tools. Cela permet d’avoir une idée du

coup global d’une intervention et de faire une gestion optimale de

l’utilisation et du stock de l’outillage de maintenance qui bien souvent se

voit disséminé dans toute la société.

Le

module Tools contient les informations sur l’outillage utilisé lors du

travail de maintenance. Lors d’une rédaction de Job Plan, Maximo utilise les

données contenues dans l’onglet Tools. Cela permet d’avoir une idée du

coup global d’une intervention et de faire une gestion optimale de

l’utilisation et du stock de l’outillage de maintenance qui bien souvent se

voit disséminé dans toute la société.

Ce module n’était pas du tout utilisé chez Cabot pour la simple raison que les Job plans non plus ne l’étaient pas. Il a fallu donc mettre en place un processus d’inventaire de l’outillage de maintenance et de remplissage de ce module afin de lancer correctement l’utilisation du module de création de Job Plan.

La deuxième partie de mon travail sous Maximo fut la rédaction de livrets de formation ayant pour but de faciliter l’approche et l’utilisation d’un logiciel de maintenance assistée par ordinateur tel que Maximo.

Ces livrets devaient reprendre toutes les procédures d’utilisation déjà connues sous Maximo par une partie du personnel. Mais ils devaient aussi permettre la mise en place des modules de maintenance préventive et devis non encore utilisés et l’apprentissage aisé du personnel.

Dans cette optique, j’ai réalisé sept livrets de formation d’une vingtaine de pages chacun, traitant chacun des sept modules que l’on m’avait donné à étudier. Ces six modules sont :

· Work request

· Work order tracking

· Quick reporting

· Job plans

· Purchase requisitions

· Request for quotations

· Preventive maintenance

·

Work request (demandes de travail):

Le

module Work request sert à générer des demandes de travail correctif. Il peut

être utilisé par toute personne qui possède le statut demandeur (c’est à

dire: tout le personnel amené à utiliser Maximo hors le personnel de

maintenance). Ce module offre la majorité des options que possèdent le module

Work order tracking mais l’onglet de remplissage est plus aisé de manière à

faciliter l’entrée des données (ce module étant ouvert à une majorité de

personnes pas forcément habituées à l’utilisation de Maximo).

Le

module Work request sert à générer des demandes de travail correctif. Il peut

être utilisé par toute personne qui possède le statut demandeur (c’est à

dire: tout le personnel amené à utiliser Maximo hors le personnel de

maintenance). Ce module offre la majorité des options que possèdent le module

Work order tracking mais l’onglet de remplissage est plus aisé de manière à

faciliter l’entrée des données (ce module étant ouvert à une majorité de

personnes pas forcément habituées à l’utilisation de Maximo).

·

Work order tracking (suivi des demandes de travail):

Le module Work order tracking est la suite du module précédent. Il sert à planifier, réviser et approuver les demandes de travail sur une location ou un equipment. Lorsque l’on génère un bon de travail sous Maximo (Work order), on lance le processus de maintenance et on crée un historique au niveau des travaux qui s’enrichit au fur et à mesure devenant ainsi de plus en plus performant.

·

Quick reporting (clôture des demandes de travail):

Le module Quick reporting est l’étape finale des bons de travail. Il sert à créer ou à rapporter un Work order dit « ouvert » ou des petits travaux. On peut ainsi rentrer des informations concernant le travail effectué et l’outillage et le matériel utilisé ou bien on peut rapporter des évènements tels que des défaillances d’équipements ou des arrêts qui ne concernent pas forcément la maintenance.

Labor Reporting : Ce module

dérive directement du Quick reporting car il liste la totalité des heures

travaillées (celles rentrées suite à un Work order) pour une personne donnée ou une équipe.

·

Job plans (modes opératoires):

Ce

module est utilisé afin de créer, modifier, effacer des enregistrements de

modes opératoires appelés Job plans. Un Job plan est une description d’un

travail de manière détaillée. Elle sert à être performant lors de la réalisation

d’un Work order. Un Job plan comprend généralement la liste des

opérations, des tâches à effectuer, le matériel nécessaire ainsi que

l’outillage qui sera utilisé.

Ce

module est utilisé afin de créer, modifier, effacer des enregistrements de

modes opératoires appelés Job plans. Un Job plan est une description d’un

travail de manière détaillée. Elle sert à être performant lors de la réalisation

d’un Work order. Un Job plan comprend généralement la liste des

opérations, des tâches à effectuer, le matériel nécessaire ainsi que

l’outillage qui sera utilisé.

·

Request for quotation (demandes de devis):

Le module Request for quotation, avec sa possiblité de générer des demandes de devis, permet d’évaluer quelle offre répond le mieux aux besoins de l’entreprise.

Une demande de devis est une requête qui est envoyée à un ou plusieurs fournisseurs potentiels, qui sont du reste listés dans le module companies mais qui peuvent être ajoutés. Dans cette demande, il est possible de conditionner le prix ; la livraison, etc… de certains services ou matériels.

La création d’une demande de devis se fait lorsque :

- Le niveau de stock d’une pièce référencée est descendu en dessous d’un certain seuil et que la demande s’en fait sentir.

- Une demande est reçue pour du matériel ou des services qui réclament une cotation à chaque fois due au prix ou à d’autres conditions.

- Quelqu’un réclame un devis sur une pièce ou un service.

- Un réapprovisionnement important est nécessaire.

width="62" height="61"

width="62" height="61"

Lorsque les propositions sont reçues, elles sont rentrées dans le module à chaque fois. A la fin, les offres sont revues et une seule par entité est acceptée. Ce devis est ensuite converti en demande d’achat.

·

Purchase requisitions (demandes d’achat):

Le module Purchase requisitions permet à l’utilisateur de créer des demandes d’achat pour du matériel, des services etc… Ce module est utilisé dans le cas où le précédent ne l’est pas. Une demande d’achat est une requête interne provenant d’un service et à destination du service achat.

·

Preventive maintenance (maintenance préventive):

Ce module est utilisé afin de construire, de modifier et de voir des enregistrements au niveau de la maintenance préventive. Une PM sert de base aux Work orders. L’intérêt réside dans la planification, le suivi et la création de PM afin de générer automatiquement des WO sans faire appel à la mémoire humaine souvent défaillante.

· Objectif :

Le but de ces livrets

de formation était de deux ordres.

Le premier était de

rassembler l’ensemble des connaissances présentes sur les deux sites et d’y

apporter les améliorations qui me semblaient nécessaires et que j’avais

acquises lors de ma propre étude. Dans le cadre des formations, ces livrets,

qui portaient sur les modules PR, WR, WO et QR, ont servi de référence et ont

permis une homogénéisation de l’utilisation correcte de ces modules.

Le deuxième était de

lancer le développement et l’utilisation de nouveaux modules tels que JP, PM,

RFQ. Mon travail était d’assimiler le fonctionnement de ces derniers, d’en

rendre compte dans des livrets de formations identiques aux premiers. Ces

derniers m’ont servi de base à l’explication de l’intérêt et au

lancement de ces nouveaux modules.

· Rédaction :

Tout au long de la

création de ces livrets, j’ai du garder en tête que ceux-ci devaient être

avant tout clairs, intéressants, attirants et pédagogiques.

-

Clair : J’ai choisi un

format papier A4 qui permet une meilleure lisibilité.

-

Intéressant : Il fallait que

chaque module suscite un intérêt auprès du lecteur. Ainsi au début de chaque

présentation, une brève introduction indique en quoi l’utilisation du

logiciel va simplifier leur travail.

-

Attirant : Pour cela, chaque

livret est truffé de captures d’écran

qui rapproche ainsi l’utilisateur de l’ordinateur et démystifie son

utilisation.

-

Pédagogique : En effet

chaque livret décrit case à case le mode de remplissage des onglets évitant

ainsi à quiconque de se perdre. Il répond

aux questions les plus courantes et possède une feuille A3 reprenant l’écran

du module ou chaque case est numérotée afin que la personne puisse suivre à

la fois sur l’écran et sur le manuel.

Former

une trentaine personnes n’est pas une chose aisée... La formation de

personnel fut une totale découverte pour moi et sûrement la partie la plus

enrichissante de mon stage.

Il y a d’abord le contact humain qui, lorsque l’on ne connaît pas les personnes peut être sujet à des tensions voir une méfiance. Heureusement dans mon cas, l’intégration s’est très bien faite. J’ai commencé mon stage en tant que demandeur. Chaque personne, rattachée à la maintenance utilisant déjà Maximo, m’a décrit ce qu’il savait faire et la manière dont il le faisait. En démarrant ainsi en tant qu’élève, il m’a été plus facile d’enseigner les nouvelles connaissances établissant ainsi un système d’échange.

La motivation est une composante essentielle dans un processus d’apprentissage. Or l’intérêt de tous n’a pas été dès le départ acquis et il fallu souvent plus accentuer la formation sur le fond du logiciel (son utilité) que sur la forme (son utilisation).

J’ai aussi du prendre en compte le niveau hiérarchique de chaque personne. Chaque formation et chaque problème soulevé étant différents selon que la personne formée était opérateur ou responsable des achats par exemple.

Mes formations étaient soit individuelle, soit par binôme soit par groupes de 6 ou 7, dès lors, pour une même finalité, il faut une présentation des choses totalement différente tout en gardant en mémoire que le but est le même, la connaissance du logiciel. Il m’a donc fallu préparer des cours individuels où la personne est sur le PC, des cours par binôme ou j’explique moi-même devant un PC et des cours par groupe où il s’agit plus d’une réunion avec pr ésentation sur projecteur multimédia.

Pour finir, j’ai du faire mes preuves avant de convaincre. Certaines formations ont commencé sous le signe du doute et de la distance. Ce n’est qu’après avoir fait preuve de ma compétence vis-à-vis de ce logiciel, que certaines personnes se sont intéressées à ce que je pouvais leur apprendre.

Répartition de

mes formations

width="554" height="380"

width="554" height="380"

|

|