|

|

|

|

Le

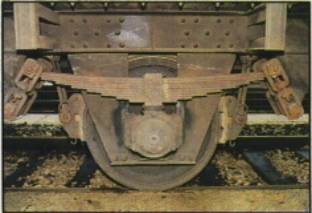

frein à frottement sur roues est assez ancien, mais c'est encore le plus utilisé

à l'heure actuelle, principalement sur les wagons. Il utilise des sabots

monoblocs ou des semelles amovibles montées sur porte-semelles qui viennent

frotter sur le chemin de la roue.

Le

frein à frottement sur roues est assez ancien, mais c'est encore le plus utilisé

à l'heure actuelle, principalement sur les wagons. Il utilise des sabots

monoblocs ou des semelles amovibles montées sur porte-semelles qui viennent

frotter sur le chemin de la roue.

De très

nombreuses matières de frottement ont été essayées pour confectionner les

sabots qui ont a frotter sur la roue, elle-même constituée d'un acier dont le

choix est pratiquement indépendant du problème du freinage.

De très

nombreuses matières de frottement ont été essayées pour confectionner les

sabots qui ont a frotter sur la roue, elle-même constituée d'un acier dont le

choix est pratiquement indépendant du problème du freinage.

En raison des

caractéristiques de frottement de la fonte, celle-ci a depuis longtemps été

retenue pour cette application particulière.

D'autres part, un concurrent de la fonte est apparu il y a une trentaine d'année à la SNCF: le matériau composite. Aujourd'hui, trois types de matériaux se font face: la fonte, le composite et le fritté.

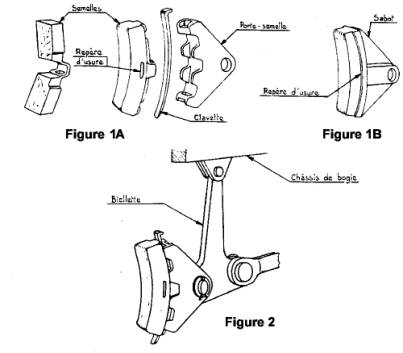

La semelle ou le sabot de frein sert à créer l'effort de freinage par

frottement sur la table de roulement de la roue.

Divers types de semelles ou de sabots de frein sont utilisés sur les

engins moteurs et les véhicules. Ils différent par leur forme et par leur

composition. Le nombre de semelles ou de sabots de frein par roue est variable.

La semelle

de frein

s'adapte sur

un support appelé

"porte-semelle". Elle

est fixée à celui-ci par l'intermédiaire

d'une clavette (figure 1A). Le sabot de frein est du type "monobloc"

(figure 1B).

La semelle ou le sabot de frein comporte généralement un repère

d'usure en creux ou en relief, servant

à délimiter l'épaisseur minimale à accepter pour leur maintien en service

(figures 1A & B).

Le

porte-semelle ou le

sabot de

frein est

monté par l'intermédiaire

d'un axe

sur une

biellette articulée

sur le châssis de bogie ou

le châssis de caisse (figure 2).

La fonte est

un matériau de frottement très peu coûteux, facile à élaborer et à mettre

en forme, et dont l'influence sur l'acier des roues est peu nocive.

Toutefois son usure est assez

forte et ses caractéristiques de frottement ne sont pas entièrement

satisfaisantes. En effet son coefficient de frottement est assez bas (de

l’ordre de 0.1) et varie fortement en fonction de la vitesse, d’une part, et

de la pression d’application, d’autre part.

Par contre ce

coefficient de frottement n’est pratiquement pas influencé par la présence

d’eau ce qui permet d’avoir une bonne constance des performances de freinage

quelles que soient les conditions atmosphériques.

La fonte initialement utilisée

à la SNCF était le P14 (1.4% de phosphore). Cette nuance présente une usure

moins importante et un coefficient de frottement plus élevé que la fonte

classique mais aussi une certaine fragilité.

Les semelles en fonte P10 s’usant rapidement, en particulier sur les matériels de banlieue pour lesquels les arrêts sont fréquents, certains réseaux utilisent des semelles en fonte P30 qui s’usent deux fois moins vite que les P10. Mais le phosphore augmente la fragilité de la fonte, aussi la solidité mécanique de la semelle a été obtenue en noyant dans la fonte une armature spéciale en métal.

La recherche,

pour les semelles de frein, d’un matériau autre que la fonte a eu

essentiellement pour origine la nécessité de pallier l’insuffisance de ses

caractéristiques de frottement.

On a donc

cherché à élaborer, il y a une cinquantaine d’années déjà, un matériau

offrant un coefficient de frottement plus élevé et indépendant de la vitesse.

Ces semelles

appelées aussi organiques, sont fabriquées à partir de mélanges assez

voisins de ceux utilisés pour la confection de frein automobile.

Elles sont

constituées de matières organiques (5-50%) et de matières minérales

(50-95%). Ces constituants sont:

- un liant (résine ou élastomère)

- du fer et des oxydes de fer

- du silicium et de la silice

- des oxydes d’aluminium

- du sulfate de baryum

- du zinc et des oxydes de zinc

- des oxydes de magnésium

L’élaboration

de ces semelles se fait par mise en forme (moulage sous presse) et cuisson.

On distingue deux catégories de semelles composites:

- les semelles à haut coefficient de frottement dites « semelles K » (µ=0.25)

- les semelles à bas coefficient de frottement dites « semelles L » (µ=0.17)

Les semelles

frittées ont essentiellement été créées pour pallier la baisse de

coefficient de frottement sous humidité des semelles composites. Le coefficient

de frottement est le même que celui des semelles composites mais il est

pratiquement indépendant des conditions atmosphériques.

Ces matériaux frittés sont constitués de poudres métalliques, essentiellement du cuivre ou du fer et comportent des éléments d’addition tels que les carbures qui permettent d’ajuster le coefficient de frottement du graphite, des silicates, du molybdène, de l’étain et du nickel. Le produit est élaboré par mise en forme (moulage sous presse), frittage (micro fusion) et forgeage. Les matériaux frittés à base de bronze présentent une meilleure constance dans le coefficient de frottement mais confèrent une adhérence moins bonne que les matériaux frittés à base de fer.

|

Essais simulant la présence de neige sans prendre de précautions particulières |

Semelles

frittées |

Semelles

composites |

|

En conditions normales |

56 m |

52 m |

|

En conditions particulières |

56 m |

99 m |

Distance d'arrêt

d'une locomotive diesel BB67400 ayant une vitesse initiale de 30km/h

La durée de

vie des semelles frittées est toujours supérieure à celle des semelles

composites mais par contre la durée de vie des roues freinées avec des

semelles frittées est légèrement inférieure à celle des roues freinées

avec des semelles composites.

|

|

Semelles

frittées |

Semelles

composites |

|

Parcours entre remplacement des semelles |

226 500 km |

45 000 km |

|

Durée de vie potentiel

des roues |

950 000 km |

1 200 000 km |

Exemple

d'une locomotive CC6500 apte à 200km/h

|

Semelles |

250 mm

UIC |

320 mm

UIC |

|

En fonte P10 |

36 F |

40 F |

|

Composites |

100 à 165 F |

125 à 145 F |

|

Frittées |

425 à 850 F |

500 à 1000 F |

Prix

moyen des semelles au 01/03/1990

Un autre

avantage du matériau fritté est la tenue en température

qui dépasse largement les températures admissibles par les matériaux

composites, et ce tout en conservant un coefficient de frottement satisfaisant:

les semelles frittées sont donc aptes à accepter des freinages à haute énergie

(en vitesse ou en freinage de maintien).

Le freinage sur roues présente l'inconvénient d'ajouter à la fatigue mécanique

due au roulement, la fatigue thermique due au freinage. Par ailleurs, le

freinage avec semelles en fonte conduit à des dépôts cycliques sur les roues

et les facettes qui en résultent rendent le roulement bruyant.

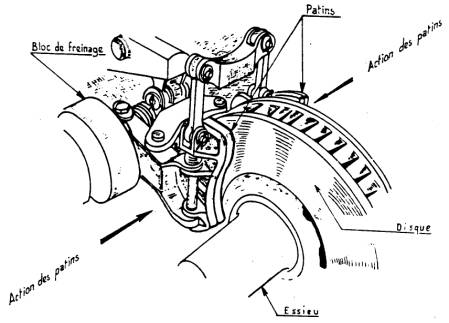

On a donc souhaité effectuer le frottement sur un tout autre organe

que la roue, en l'occurrence le disque, qui est utilisé à grande échelle

depuis de nombreuses années.

Le frein à disque est généralement monté en complément du frein à

sabots sur certains engins moteurs et sur certains véhicules. Il est généralement

commandé par le même distributeur que le frein à sabots.

Le frein à disque est généralement monté en complément du frein à

sabots sur certains engins moteurs et sur certains véhicules. Il est généralement

commandé par le même distributeur que le frein à sabots.

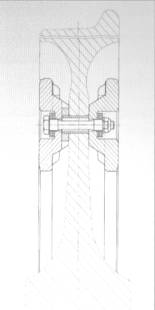

Il comprend essentiellement:

- un bloc de freinage,

- un (ou plusieurs) disque solidaire de l'essieu ou de la roue,

- des patins en matière composite.

Sous l'action du bloc de freinage sollicité par le distributeur, les

patins sont appliqués sur le (ou les)

disque pour créer l'effort

de freinage.

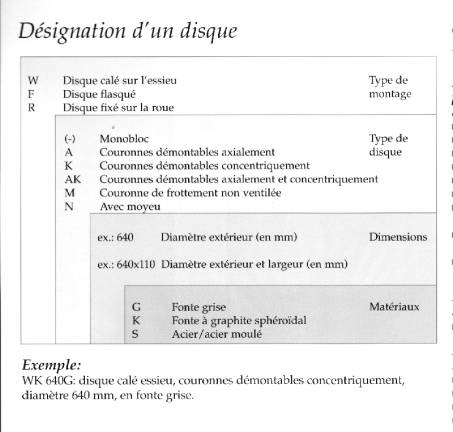

Il

existe trois grands types de freins à disque:

width="155" height="310"

Ces disques sont destinés typiquement aux bogies moteurs d'automotrices

et aux bogies de locomotives, quand le moteur et le réducteur ne permettent pas

l'installation de disques calés sur l'essieu. Ces disques seront conçus pour

avoir la même durée de vie que la roue sur laquelle ils sont montés.

width="155" height="310"

Ces disques sont destinés typiquement aux bogies moteurs d'automotrices

et aux bogies de locomotives, quand le moteur et le réducteur ne permettent pas

l'installation de disques calés sur l'essieu. Ces disques seront conçus pour

avoir la même durée de vie que la roue sur laquelle ils sont montés.

Les disques sont fixés directement sur les deux faces de la roue. Ils se

situent sur les côtés de la roue dans la zone comprise entre le moyeu, le

bandage et le voile de la roue. La liaison entre la couronne de frottement et

l'organe de fixation est conçue pour permettre l'expansion libre de la couronne

quand celle-ci s'échauffe.

Les matériaux de ces disques doivent procurer une bonne résistance à l'usure. La plupart des couronnes de frottement des disques ventilés est réalisée en fonte à graphite lamellaire (FGL). Quand les disques sont soumis à des contraintes particulièrement élevées, c'est l'acier qui est utilisé.

Les freins à disque montés sur la roue permettent d'éviter les

charges thermiques élevées sur les roues ou sur les bandages de roue. Comparées

aux semelles de frein, les garnitures et les couronnes de frottement des freins

à disque procurent une bien meilleure

durée

de vie, ce qui réduit les coûts de maintenance.

durée

de vie, ce qui réduit les coûts de maintenance.

L'utilisation

des garnitures maintient sur la couronne de frottement une surface propre, dépourvue

de points chauds, pendant la durée de vie du disque.

Ces

freins à disque délivrent un coefficient de frottement uniforme entre couronne

de frottement et garnitures de freinage, et réduisent les distances d'arrêt.

La décélération du train est donc contrôlée de façon plus régulière.

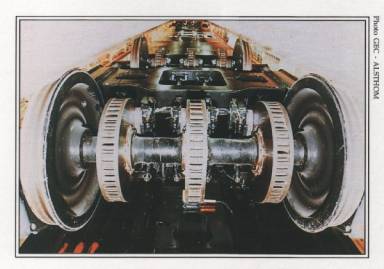

Ces

freins à disques pour véhicules ferroviaires comportent plusieurs disques

width="384" height="269"calés sur chaque essieu. Les disques, creux, sont

munis d'ailettes créant une circulation d'air du moyeu vers la périphérie,

afin d'assurer un refroidissement énergique. Ils sont utilisés quand il existe suffisamment de

place entre les roues sur un même essieu, comme par exemple sur les bogies

porteurs. Il peut être monté jusqu'à quatre disques sur un essieu, en

fonction de la masse du véhicule, du nombre d'essieux de ce véhicule, de la

vitesse maximale, et du taux de décélération du véhicule.

width="384" height="269"calés sur chaque essieu. Les disques, creux, sont

munis d'ailettes créant une circulation d'air du moyeu vers la périphérie,

afin d'assurer un refroidissement énergique. Ils sont utilisés quand il existe suffisamment de

place entre les roues sur un même essieu, comme par exemple sur les bogies

porteurs. Il peut être monté jusqu'à quatre disques sur un essieu, en

fonction de la masse du véhicule, du nombre d'essieux de ce véhicule, de la

vitesse maximale, et du taux de décélération du véhicule.

Les

freins à disque flasqués sont fixés par vis sur le moyeu de la roue (à l'intérieur

ou à l'extérieur de celle-ci) ou sur un moyeu séparé calé sous pression.

Ils peuvent être entraînés à une vitesse supérieure à celle de la roue,

par exemple dans les montages sur l'arbre situé entre le moteur et le réducteur

d'un bogie moteur.

Le freinage dit "classique" est réalisé à l'aide de disque en fonte et avec garnitures organiques. Mais on peut aussi trouver de nombreuses variations:

Le matériau

composite utilisé pour les garnitures est élaboré et constitué (le cuivre en

plus) de la même façon que les semelles composites. Eu égard à la température

élevée du disque, le recours au matériau fritté s'imposait pour les

garnitures. Cependant, la mise au point d'une garniture à haute énergie

constitue une opération laborieuse car elle implique de trouver une disposition

qui remplisse les deux conditions suivantes, souvent incompatibles:

- assurer une bonne portée de la garniture sur le disque,

- conduire à des pertes d'efficacité très faibles lors de l'épreuve d'arrosage simulant la présence de neige.

La garniture

la plus appropriée, retenue est ainsi constituée de plots cylindriques fixés

par soudage ou brasage sur la tôle support. Même si les teneurs en cuivre et

en fer peuvent varier sensiblement, on obtient un coefficient de frottement de

0.35 environ comme pour les garnitures organiques.

La fonte et l'acier des disques ont généralement la composition et les

caractéristiques suivantes:

-

Fonte:

Il s'agit de fonte grise à graphite lamellaire et structure perlitique.

Une partie seulement du carbone est combinée au fer (environ 30%), le reste se

trouvant sous forme de lamelles de graphite. Cette fonte présente une bonne

conductivité thermique, une bonne résistance mécanique et une faible usure,

mais par contre aucune ductilité.

|

Composition |

Carbone 3% |

Silicium 1.7% |

Manganèse 0.6% |

|

|

|

Propriétés mécaniques |

Rm 235-350 MPa |

Rp 0.2 150-200 MPa |

Dureté 170-230 HB |

Allongement quasi nul |

K (résilience) quasi nulle |

-

Aciers:

Ce sont des aciers forgés, utilisés à l'état normalisé ou traités

thermiquement (trempé et revenu) de nuance: XC38, XC48, CC45, AF 60, …

Leurs principales qualités sont une grande ductilité et une bonne résistance

mécanique.

Propriétés

mécaniques

|

Etat normalisé |

Rm >550 MPa |

Rp 0.2 > 300 MPa |

|

Allongement 13 à 20% |

K (résilience) 10 à 25 J |

|

Trempé et revenu |

Rm >740 MPa |

Rp 0.2 > 500 MPa |

Dureté (HB) >220 |

Allongement 10 à 15% |

K (résilience) 15 à 35 J |

Les

freins à disques présentent certains avantages. Ils permettent d'éliminer les

dégradations causées sur les roues par les freins à sabots. Ils sont

silencieux et, par là même, améliorent le confort. L'utilisation générale

des matières à coefficient de frottement constant avec ce type de frein est

rationnelle, la surface de frottement des disques prenant un beau poli et usant

peu les garnitures.

Cependant,

si l'on cherche à réaliser des puissances de freinage supérieures à celles

obtenues avec le frein classique à un étage d'effort aux sabots, on constate

de fréquents enrayages. Tout se passe comme Si l'on utilisait mains bien l'adhérence

avec le frein à disques qu'avec le frein à sabots. On peut trouver une

explication à ce comportement dans le fait que les bandages ne sont pas énergiquement

nettoyés par le sabot dès le début du freinage. Aussi est-il presque

indispensable de compléter les équipements de freins à disques par des

dispositifs anti-enrayeurs.

Le frein à disques a connu, depuis

quelques années, un développement important aux Etats-Unis, sur le matériel

pour voyageurs.

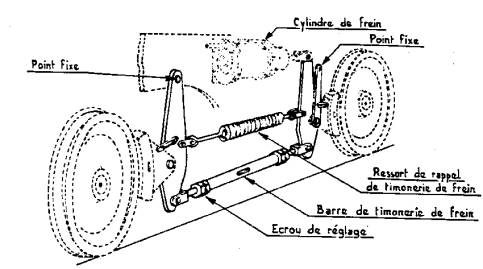

La

timonerie de frein comprend un ensemble de leviers, barres ou bielles de

timonerie de frein pour

transmettre aux semelles ou aux sabots de frein l'effort fourni par le cylindre

de frein. Lorsque le cylindre de frein n'est pas alimenté, un ressort de rappel

de timonerie de frein ramène la timonerie de frein, dans sa position initiale.

Pour certains véhicules, la timonerie de frein est ramenée dans sa position

initiale uniquement par un ressort de rappel se trouvant dans le cylindre de

frein.

La

timonerie de frein comprend un ensemble de leviers, barres ou bielles de

timonerie de frein pour

transmettre aux semelles ou aux sabots de frein l'effort fourni par le cylindre

de frein. Lorsque le cylindre de frein n'est pas alimenté, un ressort de rappel

de timonerie de frein ramène la timonerie de frein, dans sa position initiale.

Pour certains véhicules, la timonerie de frein est ramenée dans sa position

initiale uniquement par un ressort de rappel se trouvant dans le cylindre de

frein.

Le dispositif le plus répandu comprend un cylindre à air comprimé et

la "timonerie" classique. Cette dernière se compose généralement

des balanciers principaux encadrant le cylindre de frein et des timoneries

d'essieux et de bogies.

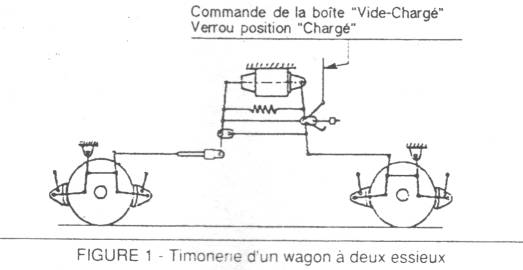

Cette figure donne le schéma d'un équipement de wagon à deux essieux.

Signalons la présence presque générale de deux amplifications

"tare", "chargé" que l'on peut choisir par la manœuvre de

la boîte vide-chargé et la présence d'un régleur de timonerie, qui assure un

jeu constant aux sabots.

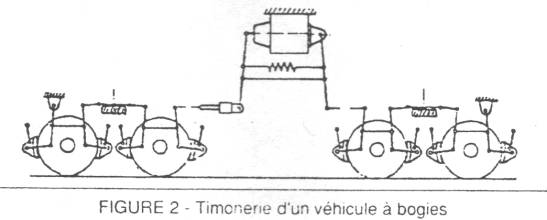

Cette figure 2 donne le schéma de la timonerie d'une voiture ou d'un

wagon à bogies. Elle est voisine de la précédente.

Au cours des freinages, l'usure des semelles ou des sabots de frein influe sur l'efficacité et la rapidité du freinage. Pour limiter cet inconvénient, les timoneries de frein comportent un dispositif de réglage dont le rôle est de rattraper le jeu créé par l'usure des semelles ou des sabots de frein. Ce dispositif de réglage peut être soit manuel, dans ce cas il est réalisé par un ensemble d'écrous de réglage, soit automatique, dans ce cas, il est réalisé par un régleur.

width="408" height="265"

Ces appareils qui sont pratiquement indispensables dans le cas de deux

rapports de freinage tare et charge, assurent la constance de la puissance de

freinage (pression constante au cylindre de frein).

width="408" height="265"

Ces appareils qui sont pratiquement indispensables dans le cas de deux

rapports de freinage tare et charge, assurent la constance de la puissance de

freinage (pression constante au cylindre de frein).

Ces régleurs fonctionnent selon divers principes mécaniques et sont

maintenant à double effet, c'est-à-dire qu'ils sont susceptibles de corriger

aussi bien une course trop courte qu'une course trop longue. Ils tendent à être

à "rattrapage rapide" c'est à dire qu'ils peuvent corriger en une

seule action une différence importante qui apparaîtrait dans les jeux aux

sabots.

Ces appareils se comportent comme une bielle rigide lorsque les jeux

entre semelles et roues sont corrects. Si ces jeux sont trop petits, le premier

freinage s'effectue avec une course réduite, mais le mécanisme du régleur a

enregistré cette réduction et, au freinage suivant, le régleur s'allonge

exactement de la quantité voulue.

En cas de jeux trop grands, le rattrapage a lieu au cours du premier desserrage. En résumé, les jeux sont, dans les deux cas, réglés à leur valeur normale dès le deuxième freinage.

La position de l'écrou de réglage 1 sur la partie

filetée de la tige 41 détermine la longueur du régleur. Le rôle de l'écrou

d'avance 23 est d'amener l'écrou de réglage à sa position correcte sur la

tige. Les deux écrous sont commandés par leurs accouplements de telle façon

qu'un des écrous est toujours bloqué sur la tige de réglage quand l'autre

tourne.

La cote "A", réglable, correspond aux jeux des semelles

corrects qui sont obtenus frein desserré.

Si les jeux sont corrects, la butée 44 vient s'appuyer sur le carter 19

au moment où les semelles de frein viennent s'appliquer

contre les roues, et aucun réglage n'a lieu. Si les jeux sont trop grands, la

butée 44 s'appuie contre le carter 19 avant que les semelles ne

s'appliquent sur les roues. L'accouplement B est libéré et sous l'effet du

ressort 29, l'écrou d'avance 23 se visse sur la tige pour rester en contact

avec le carter 19. Au desserrage du frein, l'écrou 23 reste bloqué et le

ressort 21 fait tourner l'écrou de réglage 1 sur la tige de réglage, ce qui

provoque le raccourcissement du régleur et ramène les jeux aux semelles à

leur valeur correcte.

Si les jeux sont trop petits, l'application des semelles sur les roues s'effectue avant que la butée 44 ne vienne en appui contre le carter 19. L'accouplement C est libéré et sous l'effet du ressort 21, le carter 19 et l'écrou d'avance 23 tournent alors jusqu’à ce que le carter revienne au contact de la butée 44, mémorisant la valeur à restituer. Si les jeux sont réellement trop petits, l'allongement du régleur s'effectuera au cours du freinage suivant, par l'action du ressort 29 faisant tourner l'écrou 1 jusqu' à ce que la distance normale entre les deux écrous 1 et 23 soit rétablie.

Les avantages d'un tel système sont nombreux. Ils permettent des intervalles de maintenances élargis, des coûts d'exploitation plus bas par économie des frais de main d'œuvre correspondant à la compensation manuelle de l'usure des sabots, nécessitée par les équipements anciens. Avec de tels régleurs de timonerie, le comportement du freinage dans des environnements difficiles (humide, froid,…) est amélioré, ils permet un réglage du jeu en double action rapide et permet d'obtenir le jeu "vrai".

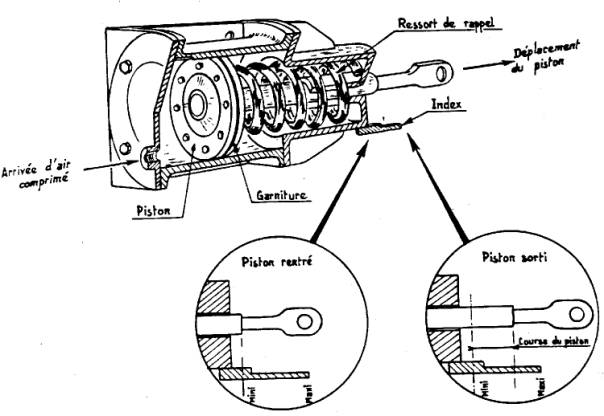

Le cylindre

de frein

(CF) sert à provoquer

l'application des semelles ou des sabots de frein pour créer l'effort de

freinage désiré.

Le

cylindre de frein est un servomoteur pneumatique simple.

L'envoi de

l'air comprimé

sur la

face du

piston commande

l'application des semelles ou des sabots de frein sur la roue. Leur action est

proportionnelle à la pression de l'air dans le cylindre de frein.

L'étanchéité

du piston est assurée par une garniture. Un ressort de rappel permet le retour

vers l'arrière du piston lorsque l'air est mis à l'atmosphère.

Sur

certaines locomotives les cylindres de frein sont munis d'un index permettant la

vérification de la course du piston.

Sur

certaines locomotives les cylindres de frein sont munis d'un index permettant la

vérification de la course du piston.

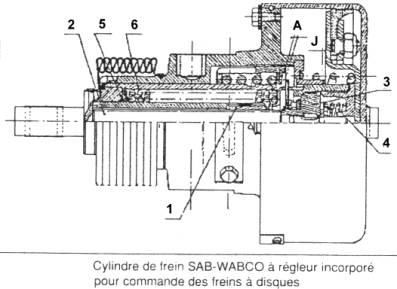

De nos jours est utilisé des cylindres de frein à régleur incorporé.

C'est un ensemble compact surtout utilisé pour la commande du frein à disques.

Le régleur qui peut être à simple ou à double action rapide est un régleur

de jeu. Il n'ajuste donc pas une course de piston mais maintient constant le jeu

désiré entre garnitures et disques. La figure ci-dessous représente le

cylindre de frein à régleur qui équipe en particulier la grande majorité des

bogies Y 32.

Le fonctionnement du régleur repose sur les bases suivantes:

-

l'écrou de réglage 1 détermine par sa position sur la tige 2 la

longueur du régleur en place,

-

la bague d'asservissement 3 solidaire de la tige de réglage 2:

·

est libérée en rotation pour une valeur fixe de l'effort de freinage

correspondant à la tension initiale des ressorts 4, 5 et 6,

·

est bloquée en rotation à partir d'une course déterminée "A +

J".

Toute variation de jeu entraîne un

retard du blocage et une rotation de l'ensemble 2 et 3 qui modifie la longueur

de l'appareil.

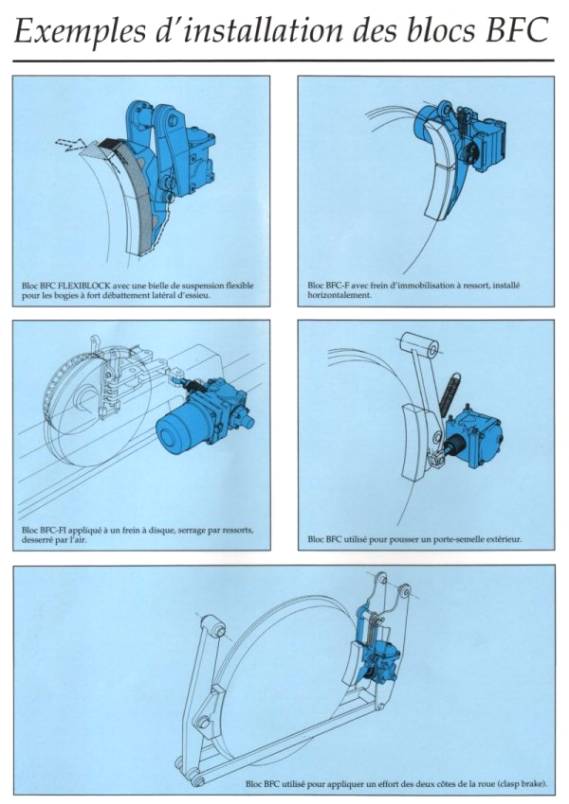

Le bloc de freinage a pu être développé avec l'apparition des

semelles composites à haut coefficient de frottement. Il engendre l'effort

radial relatif à chacun des sabots et permet la suppression de toute la

timonerie classique. la transmission de l'effort aux divers points étant

effectuée par la voie pneumatique (à noter la présence d'un petit régleur de

course du sabot incorporé).

Le bloc de freinage a pu être développé avec l'apparition des

semelles composites à haut coefficient de frottement. Il engendre l'effort

radial relatif à chacun des sabots et permet la suppression de toute la

timonerie classique. la transmission de l'effort aux divers points étant

effectuée par la voie pneumatique (à noter la présence d'un petit régleur de

course du sabot incorporé).

L'encombrement des cylindres individuels serait prohibitif avec les

semelles en fonte.

Le bloc de freinage est un bloc compact pneumatique avec régleur de jeu aux semelles incorporé de type intégral. Il est en principe destiné à freiner sur les roues des voitures, engins automoteurs et locomotives, mais il peut être également utilisé avec des disques de frein. Sa taille réduite et son poids optimisé le rendent particulièrement apte à être installé dans les bogies où l'espace est limité. Le bloc de freinage peut également être monté pivotant ce qui permet de freiner des deux côtés de la roue, avec l'adjonction d'un porte-semelle monté de l'autre côté de la roue.

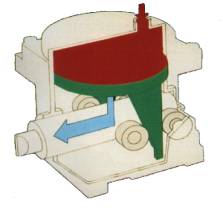

Le bloc de freinage comporte un carter très compact, dans lequel est installé le cylindre de frein pneumatique, le mécanisme d'amplification d'effort à coin et le régleur de jeu aux semelles.

Fonctionnement:

Le bloc BFC utilise une seule

dimension de cylindre de frein pour toutes ses applications. L'amplificateur

d'effort est basé sur le principe du coin. Les deux bras en forme de coin placés

à l'avant du piston du cylindre sont placés de part et d'autre du mécanisme

de régleur de jeu, ce qui rend le bloc extrêmement compact. Les surfaces traitées

des coins agissent sur deux roulements spéciaux à haute capacité, provoquant

ainsi l'amplification d'effort avec un très bon rendement mécanique. Quand la

pression d'air entre dans le cylindre, le piston se déplace vers le bas, les

bras en forme de coin situés à l'avant du piston écartent les roulements l'un

de l'autre, forçant le roulement avant, solidaire du mécanisme mobile de régleur

de jeu, à se déplacer et à transmettre l'effort amplifié à la semelle de

frein. En utilisant diverses valeurs d'angle au niveau du coin, la valeur

d'amplification peut être choisie pour s'adapter à la valeur d'effort à la

semelle requise. L'effort maximum à la semelle peut être réglé entre 13 kN

et 50 kN en frein de service.

Le bloc BFC utilise une seule

dimension de cylindre de frein pour toutes ses applications. L'amplificateur

d'effort est basé sur le principe du coin. Les deux bras en forme de coin placés

à l'avant du piston du cylindre sont placés de part et d'autre du mécanisme

de régleur de jeu, ce qui rend le bloc extrêmement compact. Les surfaces traitées

des coins agissent sur deux roulements spéciaux à haute capacité, provoquant

ainsi l'amplification d'effort avec un très bon rendement mécanique. Quand la

pression d'air entre dans le cylindre, le piston se déplace vers le bas, les

bras en forme de coin situés à l'avant du piston écartent les roulements l'un

de l'autre, forçant le roulement avant, solidaire du mécanisme mobile de régleur

de jeu, à se déplacer et à transmettre l'effort amplifié à la semelle de

frein. En utilisant diverses valeurs d'angle au niveau du coin, la valeur

d'amplification peut être choisie pour s'adapter à la valeur d'effort à la

semelle requise. L'effort maximum à la semelle peut être réglé entre 13 kN

et 50 kN en frein de service.

Le

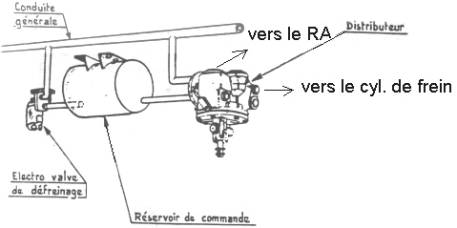

distributeur [5] [27] [34]

Le

distributeur [5] [27] [34]Le distributeur est l’un des organes essentiels du système de freinage. C’est l’interface entre le système de commande (CG) et le cylindre de frein.

Il est relié à la conduite générale (CG), au cylindre de frein (CF), au réservoir auxiliaire (RA) et à un réservoir de commande (RC) qui lui est dédié. Son rôle est de permettre, au serrage, le passage de l’air du réservoir auxiliaire dans le cylindre de frein et au desserrage l ‘échappement de l’air du cylindre vers l’atmosphère.

Cette photo montre un distributeur SW4, successeur du C3W. On voit bien le réservoir de commande et le levier de changement de régime VM.

Il est

constitué par un équipage mobile commandant un clapet, et dont l’équilibre

est régi par trois pressions. Cet équipage mobile comprend une tige creuse

solidaire de 2 membranes. La tige creuse est en relation avec l’atmosphère.

Lorsqu’elle effectue un mouvement vers le haut, elle vient d’abord porter

sur un clapet plat en caoutchouc qui repose par ailleurs sur un siège

annulaire, puis soulève le clapet.

Il est

constitué par un équipage mobile commandant un clapet, et dont l’équilibre

est régi par trois pressions. Cet équipage mobile comprend une tige creuse

solidaire de 2 membranes. La tige creuse est en relation avec l’atmosphère.

Lorsqu’elle effectue un mouvement vers le haut, elle vient d’abord porter

sur un clapet plat en caoutchouc qui repose par ailleurs sur un siège

annulaire, puis soulève le clapet.

Le distributeur réalise 3 cycles de fonctionnement :

Alimentation :

L’air de la CG alimente :

q la chambre D ; la membrane se déforme vers le bas :

· La tige creuse descend

· L’air du cylindre de frein s’échappe vers atmosphère en traversant la tige creuse

q la chambre E et le RC

q le RA

Serrage :

Quand la pression dans la CG baisse rapidement :

q Le dispositif de verrouillage isole le réservoir de commande (RC) et la chambre E de la CG.

q Les 2 membranes élastiques se déforment vers le haut (action de l’air du RC supérieure à celle de la CG) :

q La tige creuse monte

q Le clapet est soulevé

q Le cylindre de frein est mis en communication avec le RA

Lorsque l’action de l’air de la CG en D et celle du cylindre de frein (CF) dans la chambre B égalisent l’action de l’air du RC dans la chambre E :

q La tige creuse descend et reste en contact avec le clapet

q Le clapet repose sur son siège.

La communication entre le RA et le CF est interrompue. Un palier de serrage est réalisé. La CG alimente toujours le RA par l’intermédiaire de la soupape de retenue.

La pression au CF est maximum quand la dépression dans la CG est 1,550 bar.

Desserrage :

Quand la pression dans la CG remonte :

q Le RC reste verrouillé

q L’action de l’air la CG en D et celle du CF dans la chambre B deviennent supérieures à l’action de l’air du RC dans la chambre E. La membrane élastique se déforme vers le bas :

· La tige creuse descend

· Le clapet reste sur son siège

q Le CF est mis en communication avec l’atmosphère par la tige creuse. La pression du CF baisse.

Lorsque l’action de l’air de la CG dans la chambre D et celle du cylindre de frein (CF) dans la chambre B égalisent l’action de l’air du RC dans la chambre E :

· La tige creuse monte et vient en contact avec le clapet

· Le clapet reste sur son siège.

La communication entre l’atmosphère et le CF est interrompue. Un palier de desserrage est réalisé..

Le dispositif principal, dont le fonctionnement à été décrit précédemment, est assisté par d’autres dispositifs secondaires :

Dispositif de coupure :

La pression du réservoir de commande est égale à la pression de la CG en régime MARCHE (5 bars) et constitue la pression de référence grâce à laquelle la CG provoque la mise en action du frein. C’est pourquoi le dispositif de coupure isole le RC le la CG dés le début du freinage.

Dispositif d’accélération :

Il provoque une dépression locale dans la CG à chaque début de freinage Pour ce faire elle il met cette dernière en communication avec une réserve : la poche accélératrice. Celle ci qui était à la pression atmosphérique soutire une certaine quantité d’air à la CG.

Dispositif de premier

temps :

En régime « marchandises », il alimente rapidement le cylindre de frein au début de chaque freinage puis après plus lentement jusqu'au serrage à fond.

Soupape de retenue :

Elle permet la réalimentation du RA pendant la phase de desserrage dés que la pression dans la CG devient supérieure à celle du RA.

Dispositif VM :

Il permet par l’intermédiaire d’un levier de choisir le régime de freinage « voyageurs » ou « marchandises ».

Ce distributeur est en service depuis plus de 25 ans, dans le monde entier, et à été produit à plus de 300 000 exemplaires.

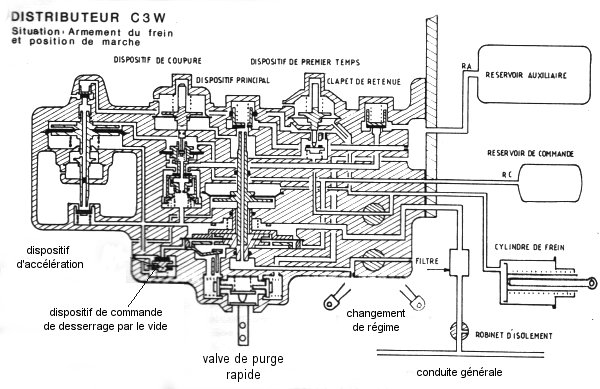

Sur

le schéma suivant, on distingue l’équipage principal ainsi que les différents

dispositifs secondaires du distributeur C3W :

Sur

le schéma suivant, on distingue l’équipage principal ainsi que les différents

dispositifs secondaires du distributeur C3W :

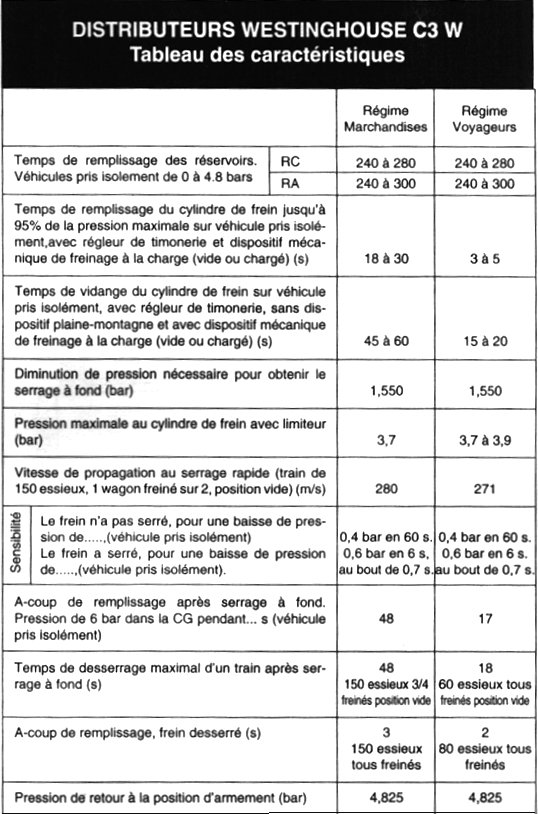

Caractéristiques du distributeur C3W :

Il est plus facile de produire l’effort de freinage que de le transmettre au rail. Avec les vitesses actuelles et les puissances de freinage exigées, il faut que l’effort retardateur soit savamment dosé en fonction de l’adhérence disponible.

En simplifiant, on peut représenter le freinage d’une roue par ce schéma :

Il reste valable pour tous les types de freinage : semelles, disques, électrique.

Pour une roue en mouvement à vitesse de rotation constante l’effort de freinage F, ramené à la jante, est égal à l’effort d’adhérence R réalisé dans le contact roue-rail.

La théorie de l’adhérence nous apprend que l’effort R ne peut pas dépasser une certaine limite Rmax. Quand le terme adhérence sera mentionné, on se référera uniquement à cette valeur. A cette valeur Rmax correspond l’effort de freinage maximal Fmax qu’il est possible d ‘exercer sur l’essieu sans que la roue ne glisse.

Si on désigne par P la charge dynamique de l’essieu et par Re la

réaction du rail sur l’essieu, l’adhérence t

a pour expression :

![]()

L’adhérence entre la roue et le rail est comprise entre 0,02 (feuilles mortes) à 0,11.

Cette adhérence t dépend d’une variable n qui est le glissement relatif de la roue par rapport au rail et qui est défini par la relation :

Vitesse du véhicule – vitesse de la roue vitesse absolue de glissement W

n = ------------------------------------------------ = ------------------------------------------- = ---------

vitesse du véhicule

vitesse

du véhicule

VT

Avec W = VT – V (V : vitesse de circonférence des roues)

|

|

|